АБРАЗИВНОЕ ИЗНАШИВАНИЕ

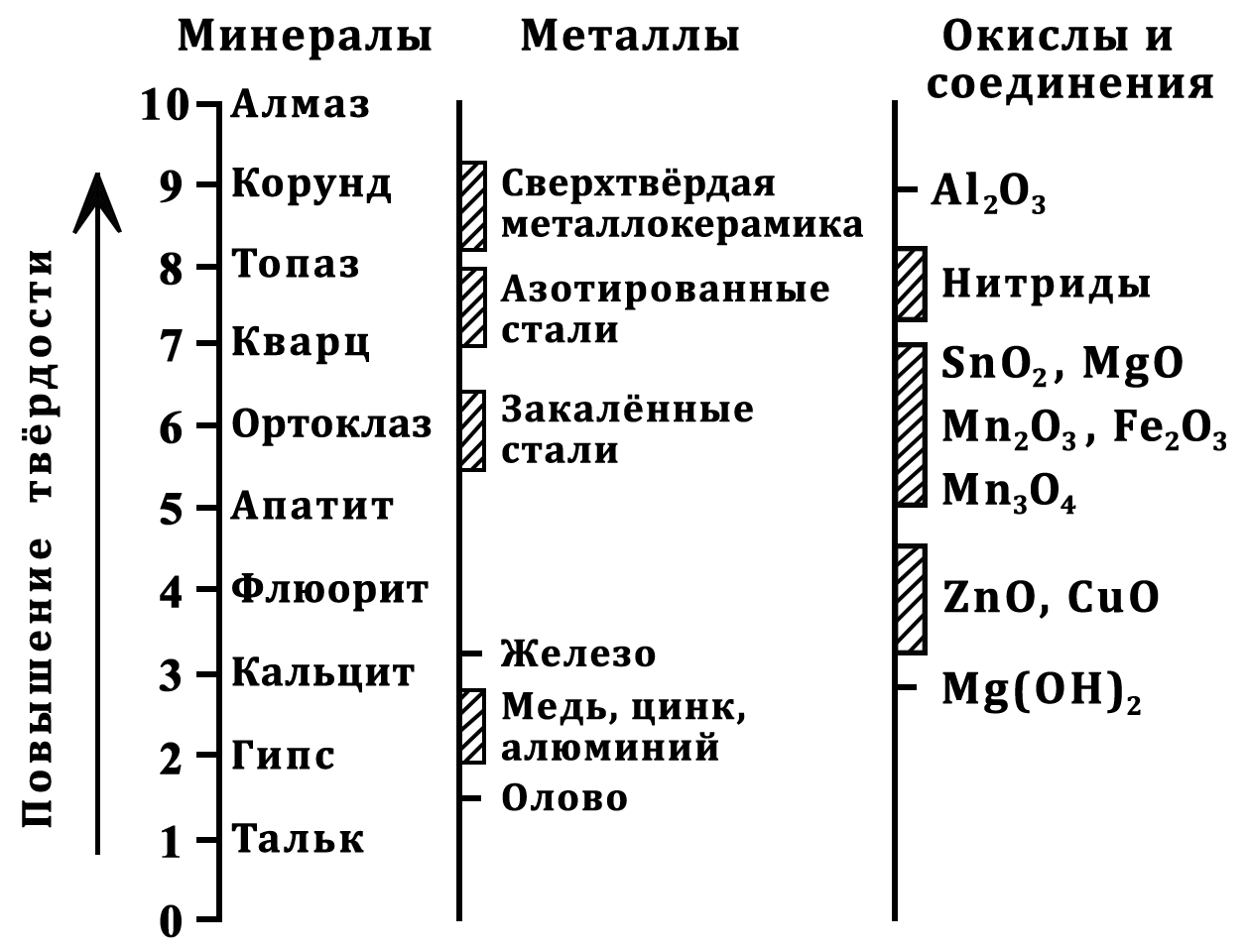

Абразивным называется механическое изнашивание материала в результате в основном режущего или царапающего действия на него абразивных частиц, находящихся в свободном или закрепленном состоянии. Абразивные частицы, обладая большей, чем металл, твердостью, разрушают поверхность деталей и резко увеличивают их износ.

Абразивное изнашивание является одним из наиболее распространенных видов изнашивания. Этому виду изнашивания подвержены детали и узлы трения большинства машин и оборудования, применяемых в горнорудной промышленности, сельском хозяйстве, буровое оборудование и инструмент, рабочие органы и ходовая часть строительно-дорожной и транспортной техники, дробильно-размольные, смесительные машины и оборудование перерабатывающих производств и т.д.

Отличительным признаком абразивного изнашивания является участие в процессе твердых частиц, обладающих различной структурой, формой, размерами, твердостью, прочностью, незначительной адгезией к трущимся поверхностям. Трение в присутствии абразивных частиц характеризуется нестационарностью контактов твердых частиц с изнашивающейся поверхностью, широким спектром и высокой концентрацией напряжений, физико-химической активацией поверхностей твердых тел.

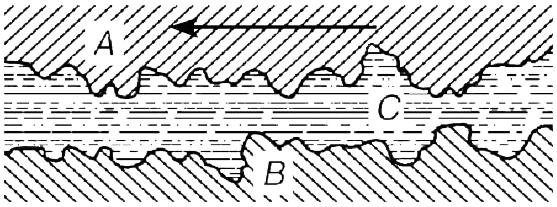

По характеру силового воздействия абразива на трущиеся детали различают (рис.1):

- а) скольжение детали по монолитному абразиву;

- б) качение детали по абразиву;

- в) соударение с частицами абразива;

- г) соударение детали с монолитным абразивом;

- д) воздействие потока абразивных частиц на поверхность детали (гидроабразивное и газоабразивное изнашивание);

- е) скольжение детали в массе абразивных частиц;

- ж) взаимодействие сопряженных деталей в контакте с абразивными частицами.

Рис.1. Схемы силового взаимодействия абразива с деталью.

Каждый вид взаимодействия обусловливает присущее ему напряженно-деформированное состояние, степень активизации и последующее разрушение поверхности детали. Разрушение поверхности может быть результатом однократного взаимодействия абразива с поверхностью (срезание стружки) или многократного процесса деформирования поверхности абразивными частицами. Учитывая рассмотренные выше различия в механизмах разрушения поверхностей, классифицировать материалы по их способности сопротивляться абразивному изнашиванию не представляется возможным.

Решение задач направленного синтеза износостойких материалов, выбора материалов в узлы трения и прогнозирования износа узлов потребовало нахождения корреляционной связи между износостойкостью и другими свойствами материалов, легко определяемыми стандартными методами.

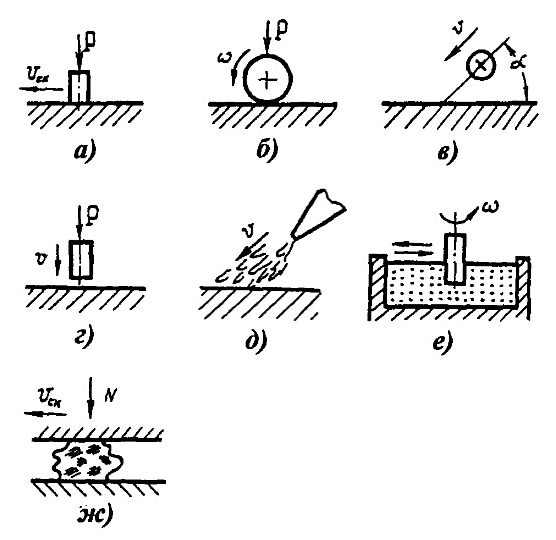

Исследования изнашивания материалов по корундовому полотну, проведенные М.М. Хрущовым, показали, что относительная износостойкость чистых металлов в ненаклепанном состоянии и сталей в отожженном состоянии прямо пропорциональна твердости материала (рис.2, табл.1): ε ~ НВ. Для термообработанных сталей характерна зависимость

ε = ε0 + α (НВ - HB0), (1)

где ε0 - относительная износостойкость стали в отожженном состоянии; α - коэффициент пропорциональности; НВ0 - твердость стали в отожженном состоянии.

Рис.2. Зависимость относительной износостойкости ε от микротвердости HB металлов.

| Материал | Твердость, МПа | Относительная износостойкость |

|---|---|---|

|

Карбид вольфрама Твердые сплавы: ВК6 ВК8 ВК15 Сталь 10Х18Н9ТЛ Чугун СЧ21 Кобальт Бронза Фторопласт-4 |

22900

19500 15100 11100 2200 1940 1450 1400 34 |

193,3

80,2 70,6 61,8 29,2 0,95 20,1 13,8 0,9 |

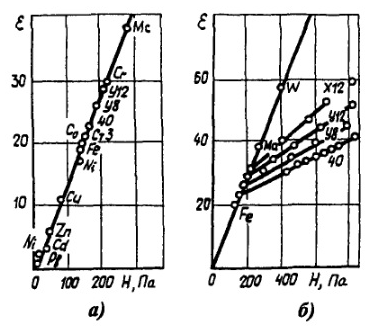

Процессы абразивного изнашивания зависят от формы и размеров абразивных частиц, возможности их закрепления в материале (шаржирование поверхности), соотношения твердости материала Hм и абразива Hа. При Kт = Hм / Hа < 0,5 возможно прямое разрушение материала; при Kт > 0,7 прямое однократное разрушение материала маловероятно и процесс переходит в многоцикловый.

Сравнительная твердость материалов по шкале Мооса показана на рис.3. Прочность абразивных частиц с уменьшением их размеров возрастает, особенно интенсивно начиная со 100 мкм.

Рис.3. Твердость материалов по шкале Мооса.

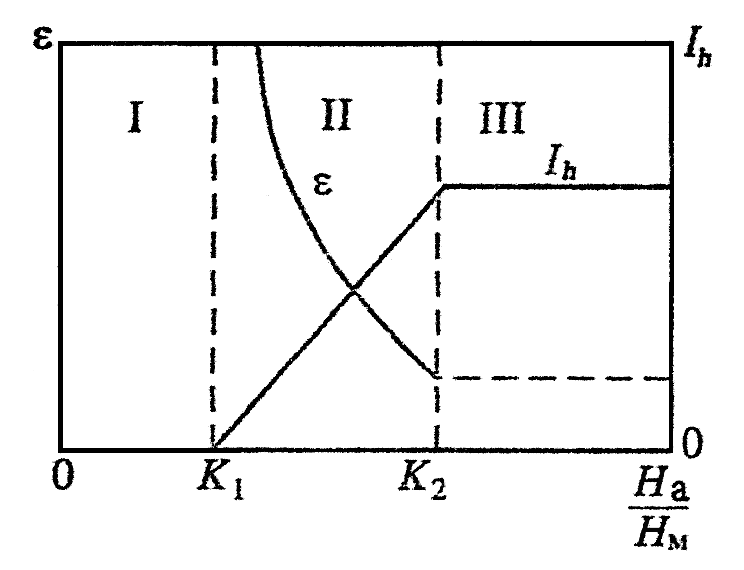

При работе с абразивным изнашиванием необходимо предусмотреть оптимальное соотношение твердостей изнашиваемого материала и абразива. Как видно из рис.4, абразивное изнашивание материала начинается лишь после того, как твердость абразива превысит твердость материала, в K1 раз (переход из зоны I в зону II).

Дальнейшее увеличение твердость абразива приводит к росту интенсивности изнашивания материала (зона II) до тех пор, пока не будет достигнуто определенное соотношение твердости абразива Hа и твердости материала Hм, равное K2. Начиная с этого соотношения, дальнейшее увеличение твердости абразива не оказывает влияния на интенсивность изнашивания материала и на его относительную износостойкость (зона III).

Рис.4. Схема трех областей зависимости интенсивности изнашивания Ih и относительной износостойкости ε от отношения твердости абразива Hа и твердости материала Hм (по М.М. Хрущову)

При взаимодействии массы зерен абразива с поверхностью изнашивание металлов носит в основном многоцикловый характер, что наблюдается даже в таких тяжелых условиях работы, как взаимодействие рабочих органов строительной техники с грунтом.

Стойкость абразивному изнашиванию зависит также от состава и структуры поверхностных слоев металлов. Оптимальная износостойкость структуры достигается при высоком сопротивлении материала сжатию, сдвигу, значительной силе молекулярно-механического сцепления структурных составляющих, сочетанию твердости и вязкости при отсутствии хрупкости; высокой теплопроводности; при небольшом различии температурных коэффициентов расширения фаз, высокой насыщенности и равномерности микрораспределения легирующих элементов, устойчивости против коррозии. Получение данного, порой противоречивого, комплекса свойств невозможно в однофазовом материале и осуществляется путем создания гетерогенных материалов.

Относительная износостойкость различных структур сплавов на основе железа приведена в табл.2. Влияние термообработки на износостойкость металлов представлено в табл.3. Повышению износостойкости способствуют:

- насыщение поверхностных слоев элементами, образующими высокотвердые соединения карбидов, нитридов, боридов металлов;

- способность более мягких структур (например аустенит) удерживать высокотвердые кристаллиты в поверхностном слое;

- способность материала упрочняться в процессе деформирования при трении (например, сталь 110Г13Л аустенитного класса) и другие свойства материалов.

Стойкость материалов при изнашивании при наличии абразива существенно зависит от условий и режимов эксплуатации.

| Структура сплава | Относительная износостойкость |

|---|---|

|

Феррит-перлит Перлит-цементит Мартенсит Аустенит Аустенит + продукты распада Аустенит + карбиды Аустенит + мартенсит |

0,8 0,88 0,94 1,06 1,2 1,3 1,52 |

| Материал |

Состояние материала (твердость HRC) |

Относительная износостойкость |

|---|---|---|

|

Сталь: 55Л

60 80 65Г 65Г 65Г 65Г 65Г У10 ШХ15 Х6Ф 110Г13Л Белый чугун Сормайт |

Нормализация Закалка, отпуск (48…60) Закалка, отпуск (50…60) Закалка, отпуск (55…62) Нормализация Закалка, отпуск (35…44) Закалка, отпуск (38…51) Закалка, отпуск (48…55) Изотермическая закалка (53…58) Закалка, отпуск (55…62) Закалка, отпуск (58…63) Закалка, отпуск (59…62) 220…260 HB Литой Наплавочный материал |

1,0 1,7…2,8 1,8…3,0 2,1…3,2 1,1 1,2…1,5 1,3…1,8 1,7…2,1 3,0…3,3 2,9…3,5 3,2…3,6 4,8…5,6 1,5…2,0 2,5…3,5 5,5…6,5 |

Для снижения абразивной составляющей изнашивания твердость рабочей поверхности детали должна быть в 1,3 раза больше твердости абразива. Повышать твердость материала по сравнению с твердостью абразива более чем в 1,3 раза экономически нецелесообразно вследствие небольшого эффекта. Повышение стойкости абразивному изнашиванию металлов и сплавов достигается различными термофизическими, термохимическими и физическими методами (табл.4)

| Метод | Материал детали | Форма проявления |

|---|---|---|

| Гальваническое покрытие (хромирование, никелирование) | Большинство черных и цветных металлов | Образование тонкого твердого гладкого покрытия |

| Анодирование | Алюминий | Образование тонкого окисленного слоя повышенной твердости |

| Насыщение (цементация, цианирование, азотирование) | Малоуглеродистые стали | Повышение твердости поверхности |

| Напыление (металлизация, наплавка порошкового металла, напыление керамики) | Металлические и полимерные материалы | Формирование слоев взаимосвязанных частично окисленных частиц |

| Кокильная отливка | Серый чугун, сталь | Образование на поверхности слоя белого чугуна |

| Плазменная закалка | Чугун, сталь | Повышение локальной твердости поверхности |

| Лазерное упрочнение | Чугун, сталь | Повышение твердости материала детали в тонких поверхностных слоях |

Внесение абразивных частиц в область контакта деталей со смазочным материалом резко повышает износ, что наблюдается в поршневых парах и подшипниках скольжения двигателей, гидромоторов, золотниковых и распределительных устройствах, трансмиссиях. Износ возрастает с увеличением концентрации абразива, его твердости, зависит от формы и размеров частиц. Материаловедческие методы борьбы с таким износом путем выбора и создания новых материалов, технологического их упрочнения заметно исчерпали себя. Существенно больший эффект дают методы защиты от попадания абразива в контакт: уплотнения, фильтры, отстойники и др.

Изнашивание полимеров при наличии абразива имеет специфические особенности, связанные с их деформационно-прочностными свойствами. Характерного влияния твердости на износостойкость не прослеживается. Для полимерных материалов более заметна связь износостойкости с модулем упругости, причем наблюдается тенденция к повышению износостойкости с уменьшением модуля упругости. Существенное влияние на изнашивание полимерных материалов оказывают температурно-временные факторы, что еще раз подтверждает термоактивационный характер процесса их изнашивания.

Изнашивание деталей при ударных нагрузках по абразиву имеет ряд особенностей. На изнашивание сталей при ударе по абразиву влияет слой абразива, энергия удара, форма и площадь контакта, размер абразивных частиц, соотношение твердости материала и абразива. При выборе материалов для деталей, работающих в режиме ударно-абразивного изнашивания, использование одной твердости в качестве критерия износостойкости недостаточно. Необходим комплексный подход с использованием таких свойств материала, как прочность, пластичность, ударная вязкость, от которых зависит аккумулирование энергии ударного воздействия частиц.

Факторы, определяющие специфику изнашивания при ударе, сложны и многочисленны: ударное взаимодействие детали с абразивом, внедрение твердой частицы в металл, упругие и пластические свойства поверхностного слоя с последующим развитием в нем температурных, фазовых и структурных изменений, усталостные явления, изменение исходного состава материала в поверхностных слоях.

В зависимости от свойств материала и энергии удара разрушение поверхности может иметь различную физическую природу: хрупкое разрушение срезом, малоцикловую усталость, вязкое разрушение. При хрупком разрушении с увеличением пластичности износостойкость материала увеличивается. Малоцикловая усталость при ударно-абразивном изнашивании развивается при повышении температуры, самоупрочнении и последующем охрупчивании поверхностных слоев. При вязком разрушении твердость повышает износостойкость материала.

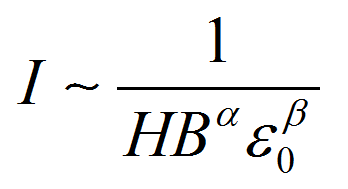

Ввиду неоднозначного влияния твердости на интенсивность изнашивания при различных видах силового воздействия в качестве простых критериев износостойкости материалов применяют комплексные показатели, учитывающие твердость, пластичность, усталостные характеристики, энергоемкость поверхностных слоев. Например, из теории усталостного разрушения поверхностного слоя при изнашивании следует.

, (2)

, (2)

где НВ - твердость; ε0 - деформация при разрушении; α и β - показатели, связанные с рельефом и усталостными свойствами материалов.

Литература

- А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше и др.; Под общ. ред. А.В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- Хрущов М.М. Трение, износ и микротвердость материалов: Избранные работы (к 120-летию со дня рождения). - М.: КРАСАНД, 2012