ОБЩАЯ МЕТОДОЛОГИЯ ИСПЫТАНИЙ НА ТРЕНИЕ И ИЗНАШИВАНИЕ

Экспериментальные методы еще длительное время будут основными при изучении износостойкости материалов и деталей машин. При организации испытаний материалов и деталей машин на трение и износ, кроме очень важных вопросов моделирования, не менее важным является разработка программы и методики испытаний.

Постановка задачи – это очень важная часть работы, так как из правильно сформулированной задачи вытекает и цель исследования. Необходимо заранее обдумать всю программу испытаний и в соответствии с ней – методику проведения экспериментов. Вот как ее формулирует американский исследователь К. Дж. Будински.

- Задача – решить поставленную проблему износа; цель – вернуть машину в работоспособное состояние.

- Задача – предотвратить возникновение известной проблемы износа в новой системе; цель – обеспечить требуемую работоспособность машины.

- Задача – классифицировать материалы или виды обработки по износостойкости; цель – получить исходные данные для выбора материалов или видов обработки для обеспечения оптимальной работоспособности.

- Задача – исследовать механизм изнашивания; цель – создать или подобрать материалы, стойкие к изнашиванию в заданных условиях.

- Задача – разработать износостойкие материалы или виды обработки, повышающие износостойкость; цель – получить прибыль при продаже материалов или технологий.

Подход к выбору программы испытаний на износ будет зависеть от конкретной задачи и цели. Например, если необходимо знать, какой из используемых нами полимеров будет работоспособным при изготовлении из него втулки для работы в паре со стальным валом в конкретном агрегате, то фактически это граничные условия для программы испытаний – ограничена область выбора материалов и известны рабочие условия трибосопряжения. Следующий порядок очевиден: выбор испытательной машины и несколько вариантов полимеров, разработка программы испытаний и ее исполнение для выбора лучшего из вариантов полимера.

Если целью является разработка износостойкого диффузионного покрытия с целью его коммерческой реализации, программа испытаний будет совсем иной. Разрабатываемое покрытие может быть использовано в различных условиях, и поэтому необходимо оценить его в этих условиях, чтобы успешно его реализовать. Так, например, покрытие, отлично работающее при трении по металлу, может быстро разрушиться в условиях гидроабразивного или газоабразивного изнашивания.

Это и будет ограничением, которое необходимо четко сформулировать в задаче и цели испытания и в соответствующей программе исследования.

Определение вида изнашивания. В соответствии с классификацией видов изнашивания, среди российских трибологов установилось почти единое мнение о следующих видах изнашивания:

а) механическая группа: абразивное, усталостное, кавитационное, эрозионное и адгезионное. Эта группа включает следующие подвиды абразивного изнашивания: трение о закрепленный абразив, в абразивной массе, в абразивной прослойке, газоабразивное, гидроабразивное и ударно-абразивное изнашивание;

б) коррозионно-механическая группа: окислительное, водородное и фреттинг-коррозия;

в) электроэрозионное.

Сложность в установлении вида изнашивания состоит в том, что в реальных условиях изнашивания могут проявляться или один или сразу несколько видов изнашивания. Установить вид изнашивания помогает тщательный анализ причин износа реальных деталей. Так, например, изучая реальную картину износа сит грохотов на предприятиях по добыче инертных строительных материалов можно заметить, что сита изнашиваются меньше по ячейкам, а больше там, где песок и гравий падает с конвейера на сито грохота. Характер износа в этих условиях, естественно, абразивный с преобладанием износа от ударного воздействия абразива о сита грохота. Вторичным является менее интенсивный износ ячеек сетки в результате вибрационного воздействия песка на сетку. Поэтому вопросу определения вида изнашивания следует уделять особое внимание. Лучше всего такое изучение проводить не на одном предприятии, а на нескольких с тщательным анализом условий работы и износа реальных деталей, с обязательным фотографированием картины износа, замером величины износа и отметкой времени за которое износ этой детали произошел. Безусловно, необходимо отмечать в протоколе: гранулометрический состав абразива, высоту падения массы на сито грохота, скорость падения, влажность массы, наличие крупных камней в массе, амплитуду и частоту колебаний грохота, степень налипаемости сит и способы очистки сит от налипания, период работы грохота (зима, осень, весна, лето) и т.д. Все это будет необходимо для последующих испытаний опытных образцов, как в лабораторных, так и в натурных условиях.

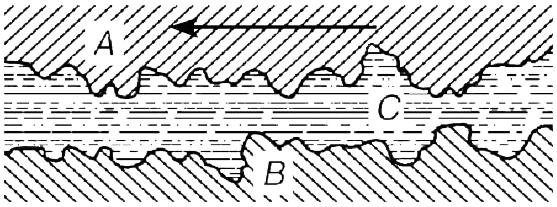

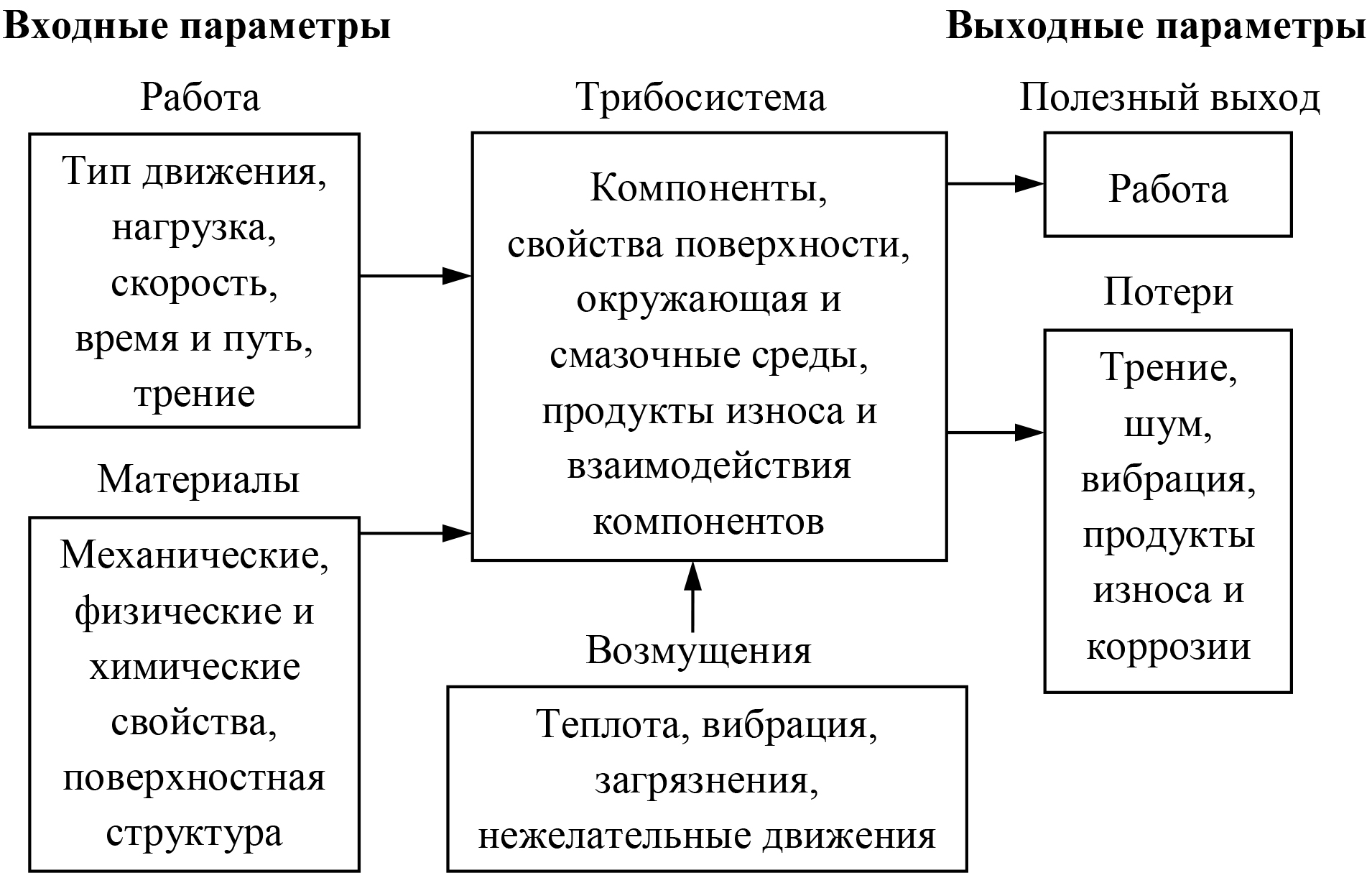

Определение трибосистемы. Одна из проблем при изучении изнашивания при трении состоит в том, что триботехнические характеристики относятся не просто к определенному материалу, а к процессу взаимодействия материалов в относительном движении. В этом случае имеют значение и свойства материалов, и геометрия и свойства поверхностей в динамике. Очень плодотворным является системный подход к трибосопряжениям. Трибосистема в этом случае (рис. 1) включает элементы, находящиеся в относительном движении, окружающую среду и взаимосвязи между элементами системы. В качестве элементов трибосистемы могут выступать как твердые тела при скольжении, так и, например, твердое тело, подверженное кавитации в контакте с жидкостью.

Рис. 1. Трибосистема

Входной характеристикой трибосистемы является работа в форме механического воздействия на материалы в контакте. Эта характеристика может оцениваться такими параметрами, как скорость скольжения, нормальная нагрузка, путь скольжения и т.д.

Входной характеристикой трибосистемы является работа. Выходной характеристикой системы является полезная работа, которая может иметь различные формы движения: кулачкового механизма, транспортирование сыпучего груза или качение колеса поезда. На трибосистему действуют возмущающие факторы, например, повышение (понижение) температуры, вибрация, загрязнения, а также такие отклонения от кинематики движения, как биение вращающихся масс. Все эти факторы могут влиять на трибосистему, ее полезную работу и величину износа. Выходными характеристиками трибосистемы являются результаты процессов изнашивания, в конечном счете приводящие к разрушению системы: тепловыделение, трение, отделение частицы материала при изнашивании, шум и т.д.

Следует отметить, что испытание, моделирующее одну систему, не обязательно обеспечивает получение данных, приложенных к другой системе. Так, например, данные по абразивной износостойкости не пригодны для анализа подшипников качения. Поэтому эффективный метод трибоиспытаний должен моделировать конкретную систему.

Представление данных испытаний. Общей частью методологии любых испытаний являются представление и обработка данных, полученных в процессе испытаний. Независимо от вида испытательной техники параметры, соответствующие определенным факторам, должны регистрироваться в соответствующем журнале, оформляемом в форме протокола. Главными элементами протокола являются:

- рабочие параметры (тип движения, продолжительность работ, нагрузка, скорость, температура, другие рабочие переменные местонахождения объекта);

- структура трибосистемы:

а) полное описание испытуемых материалов (геометрия, размеры, объем, химический состав), физико-механические данные (твердость, вязкость и др.);

б) описание испытуемых поверхностей (Rz, Ra), площади контакта (Aa, Аc, Ar) и др.;

в) описание внешней среды (смазка и т. д.).

- трибологические характеристики (изменение свойств элементов, например твердости, вязкости, влажности, данные о трении, в зависимости от времени t, пути s данные об износе в зависимости от времени, пути);

- другие характеристики (например, вибрация, шум), а также вид изношенной поверхности.

Отдельные элементы протокола могут меняться в зависимости от вида изнашивания (износ при скольжении, износ при газоабразивной эрозии и т.д.). Однако очень важно, чтобы данные испытаний, влияющие на трибосистему, включались в протокол обязательно. Данные испытаний на износ должны сопровождаться таким детальным описанием, которого было бы достаточно, чтобы читатель (слушатель) смог понять, каким образом они получены. Особое внимание необходимо обращать на размерности, как правило, приводить их в системе СИ.

Компоненты достоверного испытания на износ. В дополнение к общей методологии необходимо иметь в виду некоторые дополнительные условия получения достоверных результатов испытаний: спецификация материала; статическая значимость; свойства поверхности; влияние пути скольжения; окружающая среда; измерение износа и трения; регистрация потерь в трибосистсме.

Спецификация материала. Для металлических образцов важно знать не только химический состав, вид термообработки, микроструктурные особенности и твердость, но и другие особенности материала, которые могут повлиять на износостойкость, например, ориентацию зерен, способ получения заготовки, метод обработки образца и т.д. Эти особенности должны быть отражены в спецификации материала. Для полимерных материалов очень важно иметь информацию о технологии изготовления образцов, их очистке перед испытанием. Поскольку полимеры и эластомеры адсорбируют влагу, полезно выдерживать испытуемые образцы в лабораторной атмосфере в течение суток до испытаний.

Статистическая значимость. Большинство испытаний на износ требуют дорогостоящих образцов и точных измерений. Чтобы уменьшить число повторных испытаний и определить значимость корреляции между характеристиками, может быть использован факторный анализ. Другой простой путь определения, есть ли статическое различие между результатами испытаний, – это использование диапазонов погрешностей, составляющих плюс-минус три средних квадратических отклонений от среднего арифметического значения величины. Если диапазоны погрешностей для данных образцов не перекрываются, то можно быть уверенным в статической достоверности данных. Необходимо проводить столько повторных опытов, сколько позволит бюджет, применяя к полученным данным статистику.

Свойства поверхности. Финишная обработка поверхности образцов влияет на данные по износостойкости. Для полимерных материалов и эластомеров информацию о финишной обработке можно получить через пресс-форму для изготовления образцов. Как минимум, необходимы данные о шероховатости Ra и Rz и направлении следов обработки.

Влияние длительности и пути скольжения. В большинстве процессов изнашивания их скорость нелинейная. Идеальное испытание на износ должно длиться достаточно долго, чтобы закончились приработочные эффекты и наступил стационарный режим с установившейся скоростью изнашивания. Но это в большинстве случаев неприемлемо, так как дорого. Для этого очень часто предусматривают в одном опыте испытывать несколько одинаковых образцов. Если равновесная скорость изнашивания всех образцов устанавливается после 1 часа испытаний, то это характерное время может быть использовано при выполнении большого числа опытов.

Измерение износа и трения. Выводы по результатам триботехнических испытаний обычно основываются на измерении силы трения и величины износа. Ценность испытаний зависит от точности этих измерений. Измерение силы трения и износа – вероятно, самая ответственная часть испытаний. Обычно время испытаний мало в сравнении с ожидаемой длительностью работы реальной трибосистемы. Количество изношенного материала и степень разрушений, как правило, малы в сравнении с массой и размером испытуемых образцов. И все же взвешивание до и после испытаний образцов – наиболее распространенный способ измерения износа. Однако степень точности измерения зависит и от общего изношенного объема материала. Так, если при изнашивании грубодисперсным абразивом точность, достигаемая на аналитических весах, вполне достаточна, то при усталостном износе в условиях полирования или смятия поверхности образца обеспечить достаточную точность весьма нелегко. Сложно оценить величину износа и резиновых образцов из-за незначительности изнашиваемой массы образца.

При гидроабразивном изнашивании резиновых образцов можно получить прибавку к первоначальной массе, если не учесть набухаемость резины в воде и забиваемость поверхности резины мелкими осколками абразива. В этом случае лучше выдерживать резиновые образцы после испытаний в лабораторных условиях, затем после высыхания обдувать поверхность чистым воздухом для удаления абразива с поверхности и лишь после этого взвешивать. То же самое следует делать и до испытания на износ.

Практика проведения экспериментальных исследований показывает, что универсальным подходом является принцип регистрации износа в единицах объема изношенного вещества, отнесенных к пути скольжения или к массе абразива, затраченного на износ образца при газо- или гидроабразивном изнашивании.

Многие испытательные машины позволяют измерять силу трения различными методами. Однако в некоторых случаях, например, при задире и на ранних стадиях адгезионного изнашивания, сила трения может служить важным индикатором хода процесса, но не всегда эта закономерность выполняется, и коэффициент трения однозначно определяет износ. В частности, при трении двух цементированных материалов в тяжелых условиях износ может быть незначительным, а коэффициент трения – очень высоким.

Другое обстоятельство, которое необходимо учитывать при измерении силы трения, – присутствие упругой постоянной в системе измерения, которая связана с усилием деформации механических частей системы. Статическое трение и предварительное смешение может быть инерциальным откликом измерительной системы в трибосопряжении. Поэтому наилучшим представлением данных по трению будет запись коэффициента трения в функции условий испытания и пути скольжения.

Литература

- Основы трибологии и триботехники: учеб. пособие. / Пенкин Н.С., Пенкин А.Н., Сербин В.М. - М.: Машиностроение, 2008, 206 с.

- Чихос X. Системный анализ в триботехнике. - М.: Мир, 1990, 351 с.