УМТ-2168 «Унитриб»

Универсальная машина трения УМТ-2168 «Унитриб» была разработана в ИМАШ РАН и заводом «Точприбор» (г. Иваново). Данная машина трения, предназначена для испытания фрикционных, антифрикционных и смазочных материалов на трение и износ в широком диапазоне режимов. Большой набор сменных приспособлений позволяет быстро перестраивать машину на различные схемы испытаний, моделирующих работу трибосопряжений в узлах трения.

В состав машины трения входят: испытательная установка, привод движения испытываемых образцов, узел нагружения образцов, пульт измерения и управления. На пульте машины трения регистрируются момент трения, температура в зоне трения, измеряются частота вращения, путь трения, нормальное усилие прижима.

Технические характеристики:

Тип силоизмерителя пневматический

Предел измерения нагрузки 5000 Н

Диапазоны измерения силы:

- диапазон I от 200 до 1000 Н

- диапазон II от 1000 до 5000 Н

Тип измерителя момента трения электромеханический

Диапазоны измерения момента трения:

- в диапазонах частоты вращения I и III от 4 до 40 Н.м.

- в диапазонах частоты вращения II и IV от 2 до 20 Н.м.

Привод машины электромеханический с плавным регулированием частоты вращения

Восемь схем испытания:

- вращение: "Диск-палец", "Кольцо-кольцо", "Вал-втулка", "Диск-колодка"

- качание: "Вал-втулка", "Диск-колодка", "Вал-трубка"

- возвратно-поступательное: "Стержень-палец"

Процессы испытания и обработки результатов автоматизированы

Диапазоны измерения частоты вращения:

| Диапазон | Шпиндель | Кривошип |

|---|---|---|

| I | от 15 до 150 мин-1 | от 6 до 60 мин-1 |

| II | от 30 до 300 мин-1 | – |

| III | от 150 до 1500 мин-1 | – |

| IV | от 300 до 3000 мин-1 | – |

Радиусы установки образцов в схеме "палец-диск": (60±0,2), (90±0,23), (120±0,26), (150±0,26)мм.

Пределы изменения угла качания образца ±(3-30)°

Пределы измерения величины хода поступательного перемещения – 0-14 мм

Число ступеней изменения частоты вращения вала – 10

Потребляемая мощность – 16 кВт

Габаритные размеры (длина х ширина х высота), мм:

- установки испытательной: 760х1750х1900

- пульта управления: 650х850х1700

- пульта с силовым оборудованием: 600х750х900

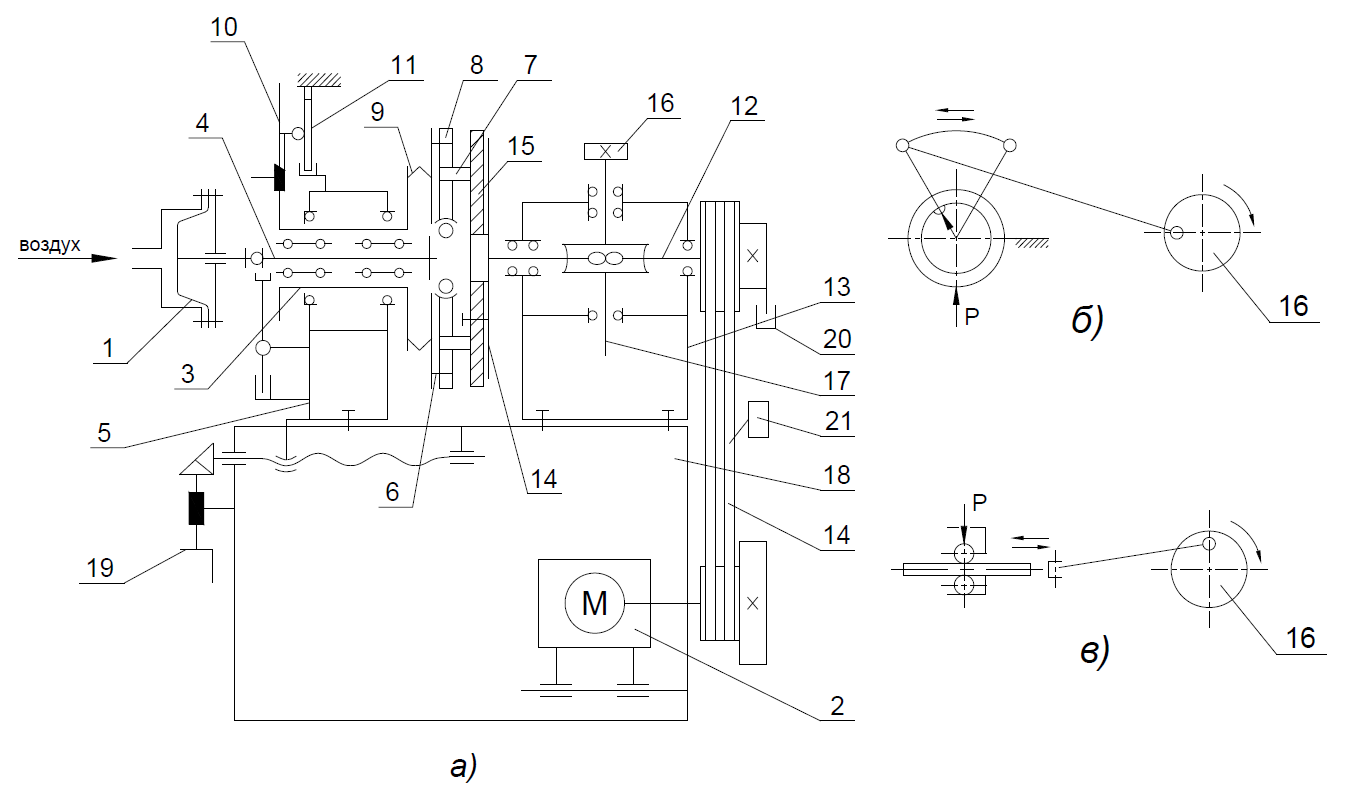

На рис. 1 представлена схема, поясняющая конструкцию испытательной установки, узла нагружения и механизма привода УМТ-2168 «Унитриб».

Рисунок 1. Принципиальная схема универсальной машины трения УМТ-2168 «Унитриб»: а – общая схема; б – схема испытаний при качательном движении; в – схема испытаний при прямолинейном возвратно-поступательном движении

В корпусе 5 испытательной установки в подшипниках размещён полый вал 3, внутри которого проходит шток 4. Диск 8 установлен на штоке 4 шарнирно и через кольцо 6 и гибкую связь 9 связан с валом 3, который через рычаг 10 воздействует на упругий элемент 11 силоизмерителя. От мембранного пневмопривода 1 осевая нагрузка передается штоку 4 и диску 8.

На диске 8 устанавливаются пальчиковые образцы 7 или закрепляются специальные камеры с приспособлениями для испытания пар трения. При этом диск 8 может жестко соединяться с кольцом 6. Для охлаждения водой в диске 8 имеются внутренние каналы. Подвод образцов осуществляется перемещением корпуса 5 по станине 18 путём вращения рукоятки 19.

С помощью специальных приспособлений реализуются различные схемы испытаний. Съёмные камеры позволяют проводить испытания образцов типа «вал – втулка» или «вал – палец» как при вращательном, так и при качательном движении вала. В этих случаях привод осуществляется от кривошипа 16, установленного на валу 17 редуктора 13. Во всех случаях нагрузка на образцы создается автономным мембранным пневмоприводом 1.

Для измерения суммарного числа оборотов диска 14 (путь трения) служит датчик 20. Переключение скоростных диапазонов вращения электродвигателя 2 реализуется с помощью датчика 21.

Частоту вращения вала 12 редуктора блока привода машины трения можно плавно изменять в диапазоне от 50 до 3000 об/мин, а величину нормальной нагрузки на образцы можно регулировать в интервале от 0,02 до 5 кН путём изменения давления сжатого воздуха, подаваемого в пневмопривод 1.

Универсальная машина трения УМТ-2168 «Унитриб» позволяет проводить испытания по восьми кинематическим схемам. Кроме того, машина снабжена системой автономной капельной смазки образцов, а также может работать в комплексе с ЭВМ, обеспечивая обработку результатов по заданной программе, например, расчёт фрикционной теплостойкости.

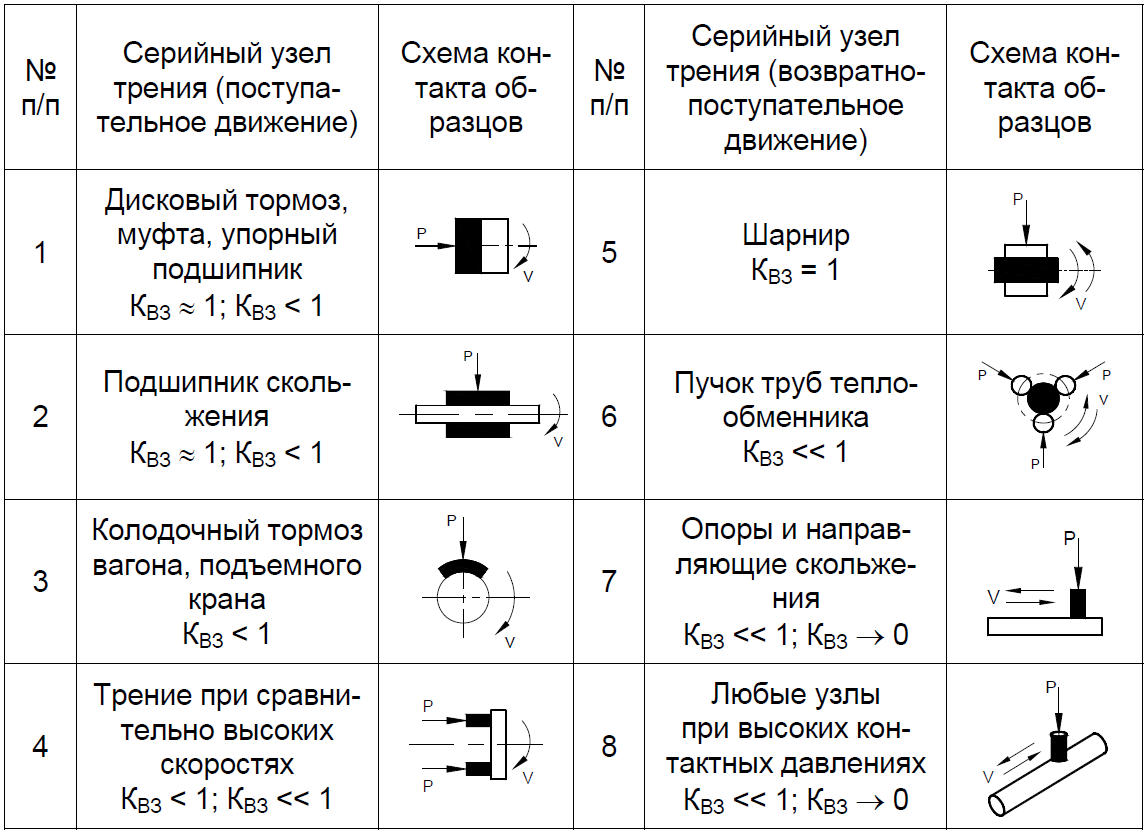

Испытательные схемы универсальной машины трения УМТ-2168 «Унитриб» позволяют имитировать работу наиболее распространённых в машиностроении узлов трения (Табл. 2).

Схема №1 – испытание по типу «кольцо – кольцо» имитирует работу дискового тормоза, фрикционной муфты или упорного подшипника скольжения.

Схема №2 – испытание по типу «вал – втулка», имитация радиального подшипника скольжения.

Схема №3 – испытание по типу «ролик – колодка», имитация колодочного тормоза.

Схема №4 – испытание по типу «палец – диск» имитирует работу пар трения при высоких скоростях относительного перемещения поверхностей.

Схема №5 – испытание по типу «вал – втулка» при качательном движении, имитация шарнира.

Схема №6 – испытание по типу «вал – три трубки», имитация работы трубок в теплообменнике.

Схемы №7 и №8 – испытание по типу «палец – ролик», имитация нагруженного линейного контакта.

Таблица 2. Схемы испытаний на универсальной машине трения УМТ-2168 «Унитриб»

Важной конструктивной характеристикой узла трения является коэффициент взаимного перекрытия KВЗ. Ориентировочные его значения приводятся в табл. 2 при характеристике типовых узлов трения и соответствующих им схем испытаний на УМТ-2168 «Унитриб». Коэффициент взаимного перекрытия КВЗ представляет собой отношение площадей трения трущихся элементов трибосопряжения. Большое влияние этого показателя на работоспособность узла трения объясняется тем, что от величины КВЗ в значительной степени зависит тепловой режим и напряжённое состояние узла трения, а так-же возможность попадания окружающей среды на поверхности трения контактирующих элементов.

Обработка экспериментальных данных

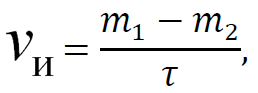

По результатам всех измерений для каждого образца определяется среднее значение момента трения и вычисляется массовую скорость изнашивания по формуле

где m1 и m2 – масса образца до и после испытания соответственно, г;

τ – продолжительность испытания, ч;

vи – массовая скорость изнашивания, г/ч.

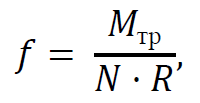

Коэффициент трения рассчитывается по формуле:

где Mтр – момент трения, по показанию регистрирующего прибора, Н·м;

R – радиус трения по средней линии дорожки трения на контртеле;

N – осевая нагрузка (сила нормального давления) на три образца, N определяется по формуле

N = P · 3S,

где Р – контактное давление, МПа;

3S – площадь контакта трех образцов, м2.

Литература

- Выбор схем испытаний фрикционных узлов на универсальной машине трения УМТ-2168 «Унитриб»: метод. указан. к лаб.-практич. раб. по дисциплине «Триботехника». В 4-х ч. Ч. 1 / Ю.М. Лужнов [и др.]. – М.: МАДИ, 2016 ‒ 20 с.

- https://tochpribor-nw.ru/production/friction-testing/2168umt/

- Комбалов B.C. Методы и средства испытаний на трение и износ конструкционных и смазочных материалов. Справочник. – под ред. К.В. Фролова, Е.А. Марченко. – М.: Машиностроение, 2008.