УСТАЛОСТНОЕ ИЗНАШИВАНИЕ.

Усталостным называется механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Оно возникает при трении как качения, так и скольжения.

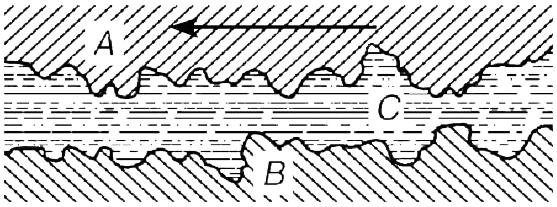

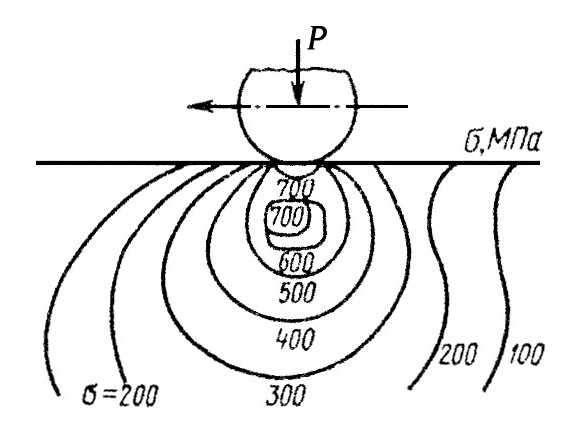

Процесс усталостного изнашивания обычно связан с многократно повторяющимися циклами напряжений в контакте качения или скольжения, В процессе взаимодействия поверхностей в их верхних слоях возникают поля напряжений. Схема распределения напряжений при контакте цилиндра с плоскостью, рассчитанная методом конечных элементов, приведена на рис.1. В процессе трения на рабочей поверхности деталей возникают максимальные напряжения сжатия, а по глубине материала детали распространяются направленные касательные напряжения, максимум которых концентрируется на некотором расстоянии от точки их контакта.

Рис.1. Схема распределения касательных напряжений, возникающих при качении цилиндра по плоскости.

Интенсивность усталостного изнашивания определяется следующими факторами: наличием остаточных напряжений в поверхностях концентраторов напряжений (окислов, других крупных включений, дислокаций); качеством поверхности (микропрофиль, загрязнения, вмятины, царапины, задиры, канавки, риски); распределением нагрузки в сопряжении (упругими деформациями, перекосом деталей, зазором); видом трения (качения, скольжения или качения с проскальзыванием); наличием и типом смазочного материала.

Механизм усталостного изнашивания материала объясняют по-разному.

Большое распространение в настоящее время получила теория усталостного изнашивания, разработанная группой советских ученых под руководством И.В. Крагельского. Согласно этой теории частицы износа поверхности трения могут отделяться и без внедрения шероховатостей одной детали в поверхностные слои другой детали сопряжения. Изнашивание может происходить вследствие усталости микрообъемов материала, возникающей под действием многократных сжимающих и растягивающих усилий, не превышающих критических Ркр. В результате циклического воздействия нагрузки на поверхности детали возникают усталостные микротрещины, которые, постепенно смыкаясь, приводят к образованию частиц износа. Это явление получило Название фрикционно-контактной усталости.

При механическом взаимодействии; деталей в поверхностных слоях материала возникает сложное напряженное состояние: перед выступом шероховатости образуется зона сжатия материала, а за выступом – зона растяжения. В результате такого знакопеременного циклового воздействия в микрообъемах материала накапливаются повреждения, снижающие его прочность; Накопление усталостных микроповреждений ведет к разрушению поверхностных слоев материала в зоне трения.

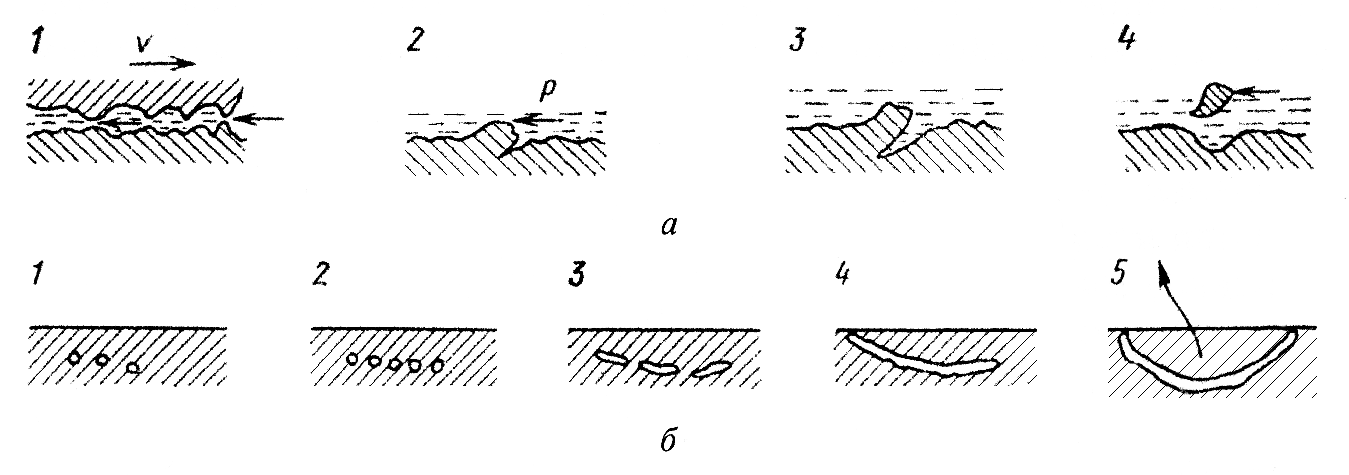

Процесс усталостного изнашивания протекает следующим образом (рис.2, а). Сначала на трущейся поверхности образуются усталостные микротрещины 2. Смазочный материал, попадая в микротрещины, способствует их расклиниванию 3 и выкрашиванию 4 частиц металла, в результате чего на поверхности детали появляются мелкие оспины (питтинг). Число этих оспин и одновременно их размеры увеличиваются до тех пор, пока растущие контактные напряжения на рабочих поверхностях не приведут к пластической деформации и интенсивному изнашиванию детали. Толщина разрушенного слоя металла примерно соответствует глубине распространения под поверхностью максимальных касательных напряжений.

В зависимости от соотношения нормальной и тангенциальной составляющих сил в контакте, а также структуры материала и его физико-механических свойств первичная микротрещина может зародиться и в подповерхностном слое. В этом случае механизм разрушения поверхности можно представить следующим образом (рис.2, б): 1 — зарождаются подповерхностные дислокации; 2 — идет процесс накопления дислокаций; 3 — образуются полости; 4 — слияние полостей ведет к образованию микротрещин, параллельных поверхности трения; 5 — при достижении микротрещиной некоторой критической длины отделяется частица износа. Подповерхностные микротрещины зарождаются, как правило, у деталей с неоднородной структурой материала; азотированных, цементованных, поверхностно закаленных, а также у деталей, работающих при очень больших контактных напряжениях.

Рис.2. Схема усталостного изнашивания поверхности при P < Pкр и возникновении: а — первичной микротрещины на поверхности; б — микротрещины в подповерхностном слое (по В.А. Зорину).

Участки рабочих поверхностей деталей, поврежденные усталостным изнашиванием, имеют две типичные области: относительно гладкого материала, которая формируется по краям в результате трения двух сторон микротрещины при ее раскрытии и смыкании (в этой области металл обычно имеет специфическую окраску вследствие воздействия масла, пыли и продуктов коррозии), и шероховатой поверхности «рваного» металла, расположенной на дне раковины.

Способность детали сопротивляться усталостному изнашиванию обычно оценивают временем работы τ в заданных условиях до отрыва частиц металла. Наибольшее влияние на развитие усталостного изнашивания оказывают условия трения (нагрузка и температура), свойства материалов (твердость и шероховатость поверхности) и применяемые смазочные материалы.

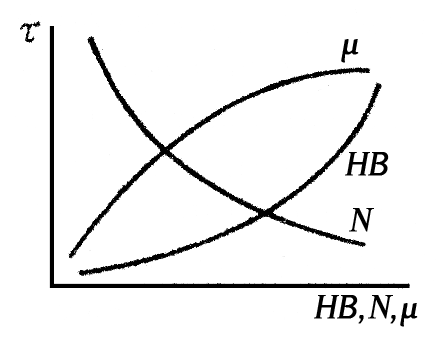

Сопротивление материалов питтингу прямо пропорционально твердости рабочей поверхности и вязкости смазочного материала. С возрастанием нагрузки N на рабочую поверхность деталей наработка до возникновения усталостного выкрашивания уменьшается (рис.3).

Смазочные материалы уменьшают напряжение, действующее в контакте, в результате чего процесс образования микротрещин в начальной стадии идет медленнее. Усталостное изнашивание наиболее часто наблюдается в условиях высоких контактных нагрузок при одновременном качении и проскальзывании одной поверхности под другой. В таких условиях работают, например, зубчатые колеса, тяжелонагруженные шестерни и подшипники качения, зубчатые венцы.

Рис.3. Зависимость времени наработки τ до появления усталостного выкрашивания от вязкости μ смазочного материала, твердости НВ материала и нагрузки N.

Усталостное изнашивание рабочих поверхностей деталей сопровождается повышением уровня шума и вибрации по мере увеличения износа. Усталостное изнашивание материала может быть умеренным и прогрессирующим.

Обычное умеренное усталостное изнашивание для большинства пар трения не является опасным, и детали, имеющие усталостные повреждения, могут использоваться длительное время. Прогрессирующее изнашивание возникает при высоких контактных напряжениях, сопровождается интенсивным разрушением поверхности и может привести к поломке деталей (например, зуба шестерни).

При интенсивном абразивном изнашивании рабочих поверхностей их разрушение происходит быстрее, чем образование усталостных трещин. Поэтому, как правило, в таких случаях питтинг не наблюдается.

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.