ПЛАСТИЧНЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ (ПЛАСТИЧНЫЕ СМАЗКИ)

В тех случаях, когда сложно обеспечить герметичность узлов трения или нерационально непрерывно подавать смазочный материал к поверхности трения, когда, конструируя узел трения, стремятся уменьшить удельный расход смазочного материала вплоть до одноразовой его закладки в узел трения для обеспечения всего ресурса его работы, целесообразно применение пластичных смазочных материалов (пластичных смазок).

Пластичная смазка - это густой мазеобразный продукт, который прочно прилипает к поверхностям трения и хорошо удерживается на них адгезионными силами при относительном перемещении этих поверхностей. Применение пластичных смазок позволяет упростить конструкцию смазываемого сопряжения, а также снизить расходы на обслуживание техники.

В настоящее время действуют следующие классификации пластичных смазочных материалов:

- по назначению ГОСТ 23258-78

- по типу загустителя (дисперсионной фазы)

- по пенетрации NLGI (National Lubricating Grease Institute)

- по условиям применения ГОСТ 28549.9

Дополнительно можно разделить по типу дисперсионной среды на смазки на нефтяных, синтетических и растительных маслах.

Разделение пластичных смазок по назначению согласно ГОСТ 23258-78 приведено в таблице 1.

| Группа | Подгруппа | Индекс | Применяемость |

| Антифрикционные - предназначены для снижения износа и трения скольжения сопряженных деталей | Общего назначения для обычных температур (солидолы) | С | Узлы трения с рабочей температурой до 70 °С |

| Общего назначения для повышенных температур | О | Узлы трения с рабочей температурой до 110 °С | |

| Многоцелевые | М | Узлы трения с рабочей температурой от -30 до +130 °С в условиях повышенной влажности среды. В достаточно мощных механизмах сохраняют работоспособность до -40 °С и ниже | |

| Термостойкие | Ж | Узлы трения с рабочей температурой 150 °С и выше. | |

| Морозостойкие | И | Узлы трения с рабочей температурой -40 °С и ниже | |

| Противозадирные и противоизносные | И | Подшипники качения при контактных напряжениях выше 2500 МПа и подшипники скольжения при удельных нагрузках выше 150 МПа. Содержат противозадирные присадки или твердые добавки. | |

| Химически стойкие | Х | Узлы трения, имеющие контакт с агрессивными средами (кислотами, щелочами, галогенами и их соединениями, аминами, углеводородами и т.п.) | |

| Приборные | П | Узлы трения приборов и точных механизмов. | |

| Редукторные (трансмиссионные) | Т | Зубчатые и винтовые передачи всех видов | |

| Приработочные (дисульфидмолибденовые, графитные и другие пасты) | Д | Сопряженные поверхности с целью облегчения сборки, предотвращения задиров и ускорения приработки | |

| Узкоспециализированные (отраслевые) | У | Узлы трения, смазки для которых должны удовлетворять дополнительным требованиям, не предусмотренным в вышеперечисленных подгруппах (прокачиваемость, эмульгируемость, искрогашение и т.д.). Для преимущественного применения в отдельных отраслях техники (автомобильные, железнодорожные, индустриальные и др.) | |

| Брикетные | Б | Узлы и поверхности скольжения с устройствами для использования смазки в виде брикетов | |

| Консервационные - предназначены для предотвращения коррозии металлических изделий и механизмов при хранении, транспортировании и эксплуатации | З | Металлические изделия и механизмы всех видов, за исключением стальных канатов и случаев, требующих использования консервационных масел или твердых покрытий | |

| Канатные – предназначены для предотвращения износа и коррозии стальных канатов | К | Стальные канаты и тросы, органические сердечники стальных канатов. | |

| Уплотнительные – предназначены для герметизации зазоров, облегчения сборки и разборки, арматуры; сальниковых устройств; резьбовых, разъемных и подвижных соединений любых, в том числе вакуумных систем | Арматурные | А | Запорная арматура и сальниковые устройства. |

| Резьбовые | Р | Резьбовые соединения. | |

| Вакуумные | В | Подвижные и разъемные соединения и уплотнения вакуумных систем. | |

В таблице 2 приведены типы загустителей и их обозначения по ГОСТ 23258-78

| Загуститель | Индекс |

|---|---|

| Мыло | М |

| Алюминиевое | Ал |

| Бариевое | Ба |

| Кальциевое | Ка |

| Литиевое | Ли |

| Натриевое | На |

| Свинцовое | Св |

| Цинковое | Цн |

| Комплексное | кМ |

| Смесь мыл | М1-М2 |

| Углеводороды твердые | Т |

| Органические вещества | О |

| Пигменты | Пг |

| Полимеры | Пм |

| Уреаты | Ур |

| Фторуглероды | Фу |

| Неорганические вещества | Н |

| Глины (бентонитовые и др.) | Бн |

| Сажа | Сж |

| Силикагель | Си |

В таблице 3 приведены классы пластичных смазок по пенетрации согласно классификации NLGI

| Класс | Пенетрация при 25 °С, 0.1 мм | Консистенция | Область применения |

|---|---|---|---|

| 000 | 445-475 | очень жидкая | Закрытые зубчатые передачи |

| 00 | 400-430 | жидкая | |

| 0 | 355-385 | полужидкая | Центральные смазочные системы |

| 1 | 310-340 | очень мягкая | |

| 2 | 265-295 | мягкая | Шариковые/роликовые подшипники |

| 3 | 220-250 | полутвёрдая | Высокоскоростные подшипники |

| 4 | 175-205 | твёрдая | |

| 5 | 130-160 | очень твёрдая | Открытые зубчатые передачи |

| 6 | 85-115 | особо твёрдая |

Состав пластичных смазок

Пластичная смазка состоит из базового масла (дисперсионной среды), загустителя (дисперсной фазы), модификаторов структуры, различного рода присадок, наполнителей и т.д. Каждая составная часть смазки выполняет свои функции: загуститель образует структурный каркас, масло смазывает поверхности трения, присадки и наполнители обеспечивают требуемые функциональные свойства.

Базовое масло (дисперсионная среда). Составляет 70 – 90% объёма смазки. По происхождению может быть минеральным (нефтяным), синтетическим, растительным. Минеральные базы более распространены ввиду их доступности, невысокой стоимости и хорошей совместимости с загустителями. Это дистилляты вязкостью 5…120 мм2/с. Для смазывания быстроходных узлов трения (например, подшипников качения) применяют маловязкие масла (малое внутреннее трение в них не вызывает большого нагрева контактирующих тел). Вязкие масла обеспечивают более высокую нагрузочную способность, повышенную водостойкость, лучше подавляют вибрации.

Для ПС, предназначенных для работы в широком интервале температур и давлений, при работе в вакууме в качестве дисперсионных сред применяют более дорогие синтетические масла (эфирные, силиконовые, полигликолевые и т.д.) или частично синтетические. Эти масла обеспечивают ПС лучшую окислительную стабильность, высокотемпературные и низкотемпературные характеристики.

Перспективным сырьём для дисперсионной среды являются растительные масла, продукты переработки которых отличаются хорошей смазочной способностью, высокой термической стабильностью и полной биоразлагаемостью.

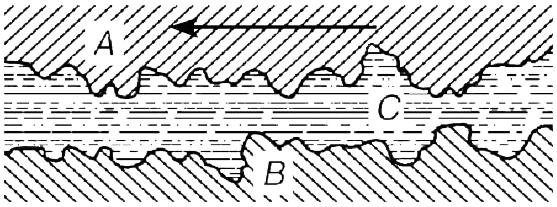

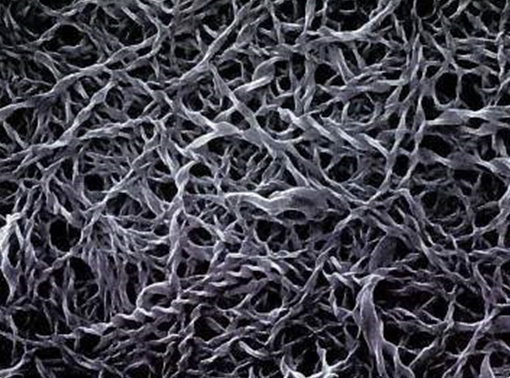

Загуститель (дисперсная фаза) определяет основные эксплуатационные характеристики пластичного смазочного материала. На рис.1 показан пример структуры мыльного загустителя.

Рис. 1. Структура дисперсной фазы (загустителя)

По типу загустителя пластичные смазки принято подразделять на четыре основные группы:

- Мыльные – смазки, загустителями которых служат мыла - соли высших жирных кислот (более 80% ассортимента смазок). Коллоидная структура мыльных смазок образована лентовидными игольчатыми частицами (волокнами) анизометрической формы. В одном или в двух измерениях размеры таких коллоидных частиц менее 1 мкм. Эти частицы образуют структурный каркас пластичной смазки. По типу катиона смазки делят на натриевые, кальциевые, литиевые, бариевые и т.д. и их смеси. Литиевые мыла обладают хорошим комплексом эксплуатационных свойств и пригодны для смазывания большинства узлов автомобиля (высокоскоростных подшипников и узлов шасси). Температура каплепадения литиевых смазок составляет 180°С, работоспособность их сохраняется до -30°С. Кальциевые мыла – самые дешёвые, отличаются высокой водостойкостью и хорошей адгезией к поверхностям и поэтому хорошо предохраняют металл от коррозии. Однако они в ходе работы разжижаются, при хранении твердеют. Максимальная температура работоспособности -70°С. Кальциевые смазки, изготовленные на мылах синтетических жирных кислот (СЖК) выдерживают температуру до 120°С. В отечественной литературе смазки, изготовленные на кальциевых мылах, называют солидолами. За рубежом доля таких смазок очень мала; в России они пока составляют до 50% и постепенно заменяются литиевыми. Эффективны комплексные мыльные смазки, приготовленные на мылах высших жирных кислот и солях низкомолекулярных кислот (например, на основе мыл стеариновой и уксусной кислот). В зависимости от катиона это – комплексные кальциевые, комплексные литиевые, комплексные алюминиевые и т.д. смазки. Так, смазки на основе комплексных литиевых мыл отличаются высокой окислительной и термической стабильностью; температура их каплепадения превышает 220°С. На основе этих мыл и синтетических эфирных масел производят всесезонные смазки, имеющие широкий интервал рабочих температур. Эти смазки долговечны и стабильны; поэтому ими заполняют подшипники на весь срок эксплуатации. Смазки на основе комплексных кальциевых мыл отличаются хорошей водостойкостью, хорошими защитными, антикоррозионными, противоизносными и противозадирными свойствами и имеют высокую температуру каплепадения, но при 160°С это мыло начинает разлагаться. Комплексные кальциевые мыла используются для изготовления низкотемпературных, уплотнительных и противозадирных смазок.

- Смазки на углеводородных загустителях (парафине, церезине, петролатуме). Имеют невысокую температуру плавления и низкую смазочную способность, достаточно дёшевы. Не растворяются в воде, непроницаемы для водяных паров, отличаются высокой химической и коллоидной стабильностью. Эффективны для защиты машин от коррозии (порядка 14% от общего ассортимента смазок).

- Смазки на неорганических загустителях – смазки, загустителями в которых являются термически устойчивые, с развитой удельной поверхностью высокодисперсные неорганические вещества - силикагель, сажа, графит и т.д. Такие смазки химически инертны, термо- и водостойки. Применяются для смазывания узлов трения при высоких скоростях и нагрузках (порядка 1…1,5% ассортимента).

- Смазки на полимерных загустителях (полимочевинные, фторопластовые и т.д.). Отличаются высокой термической стойкостью, хорошей смазочной способностью в парах трения металл-полимер, водостойкостью и долговечностью. Полимочевинные смазки пригодны для эксплуатации в условиях высоких скоростей и нагрузок; работоспособны до 160°С. ПТФЭ – один из наиболее термически стойких загустителей, смазки на его основе долговечны, химически инертны, стойки к воздействию воды и других жидкостей.

Модификаторы структуры. Их роль играют небольшие количества веществ органического или неорганического происхождения. Они вводятся в смазку до образования структуры или образуются в смазках при изготовлении (технологические ПАВ) – смолы, нефтяные кислоты, продукты окисления дисперсионной среды, вода, избыток щёлочи и т.д.

Добавки. Это маслорастворимые органические вещества – присадки, а также высокодисперсные порошки – наполнители и их композиции. Используют те же присадки, что и в маслах, хотя приходится учитывать влияние загустителя на эффективность действия присадок. В качестве наполнителей используют высокодисперсные продукты: дисульфид молибдена, графит, сажа, тальк, серпентинит, нитрид бора, сульфиды и селениды некоторых металлов, порошки мягких металлов (олова, меди, цинка, свинца и т.д.) и их оксидов, также полимеров (прежде всего – политетрафторэтилена), что обеспечивает эффективное смазочное действие. Порошки мягких металлов успешно применяются в резьбовых и в антифрикционных ПС. Такие смазки называют металлоплакирующими. Так, в шарнирно-болтовые соединения самолётов закладывают смазки Свинцоль-01 и Атланта, содержащие, соответственно, порошкообразные свинец и медь.

Эксплуатационные свойства пластичных смазок

Пластичные смазки представляют собой высокоструктурированные тиксотропные дисперсии твёрдого загустителя в жидкой среде. Загуститель (дисперсная фаза) образует трёхмерный структурный каркас, который удерживает (на 60 – 80% за счёт адсорбционных связей, остальную часть – механически) в связанном состоянии дисперсионную среду (масло). Такое строение позволяет пластичным смазкам не вытекать из узлов трения, но в то же время, выделяющееся масло может подтекать к месту контакта и обеспечивать полноценное смазывание.

Пластичные смазки имеют более высокую смазочную способность и способны работать в более широких температурных интервалах, чем масла. Они не растекаются под действием собственного веса, проявляя при малых нагрузках свойства твёрдого тела, но при напряжениях, превышающих определённый предел прочности на сдвиг, текут подобно вязким жидкостям. После снятия нагрузки пластичные смазки восстанавливает исходные реологические свойства и сохраняет приданную ей форму (тиксотропность смазки).

Следует иметь в виду, что при интенсивном механическом воздействии может наступить значительное разупрочнение пластичной смазки, что приводит к её выдавливанию из зоны трения, а чрезмерное уплотнение структурного каркаса может затруднить подачу смазочного материала к месту фрикционного контакта. Пластичные смазки хуже, чем масла, отводят тепло от места фрикционного контакта и практически не уносят оттуда продукты износа, так что в смазке в процессе её эксплуатации накапливаются продукты износа и посторонние загрязнения. Их также сложно использовать при централизованной подаче к узлам трения агрегатов. Кроме того, некоторые смазки (мыльные) имеют низкую стабильность к окислению.

К основным эксплуатационным свойствам ПС относятся: механические, термические, смазочные, водостойкость, защитные свойства, химические свойства и совместимость смазок.

Соответственно основными характеристиками смазок являются:

- Предел прочности на сдвиг. Характеризует способность смазки удерживаться на движущихся наклонных поверхностях, не вытекать из негерметизированных узлов трения. Определение этого показателя основано на измерении минимальной нагрузки, при которой происходит необратимая деформация (сдвиг), разрушается каркас смазки, и она приобретает свойство жидкого тела. Определяется по ГОСТ 7143-73.

- Консистенция смазки. Оценивается числом пенетрации – по глубине проникновения в смазку стандартного металлического конуса за 5 с, выраженной в десятых долях мм. Характеризует способность смазки выдерживать внешнее давление и сопротивляться выдавливанию из зоны контакта. Определяется по ГОСТ 5346-78.

- Динамическая (структурная) вязкость ПС. Характеризует их прокачиваемость и сопротивление относительному перемещению трущихся тел. Поскольку смазки не являются ньютоновскими жидкостями, их вязкость зависит от градиента скорости сдвига, с увеличением которого вязкость смазки снижается. Поэтому вязкость оценивают при постоянной температуре и при стандартных скоростях сдвига. Температурные зависимости вязкости для ПС более пологие, чем для масел, т.к. в ПС значительная доля сопротивления течению затрачивается на разрушение структурного каркаса.

- Механическая стабильность ПС характеризует способность смазки сохранять консистенцию и механические свойства при долговременном воздействии деформации сдвига. Определяется по ГОСТ 19295-73.

- Коллоидная стабильность – способность масла не выделяться из смазки и не вытекать при её хранении и эксплуатации. Определяется по ГОСТ 7142-74.

- Температура каплепадения – это температура, при которой смазка из пластичного (твёрдообразного) состояния переходит в жидкое и отделяется первая капля из отверстия при стандартных условиях испытания. Условно характеризует максимальную температуру работоспособности смазки. Определяется по ГОСТ 6793-74.

- Смазочные свойства ПС. Оценивают на машинах трения и стендах. Наиболее простой метод – испытания на четырёхшариковой машине по ГОСТ 9490-75.

Кроме того, контроль качества смазки производится также по содержанию в ней воды (ГОСТ 1547-84), механических примесей (ГОСТ 1036-75 и ГОСТ 6479-73), свободных и водорастворимых кислот и щелочей (ГОСТ 6307-75 и ГОСТ 6707-76), кислотности и кислотному числу (ГОСТ 5985-79), коррозионному воздействию на металлы (ГОСТ 9.080-77) и склонности к сползанию (ГОСТ 6037-75).

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- Химмотология. Свойства и применение топлив, смазочных и специальных материалов: Учеб. пособие для студентов вузов: Часть II Свойства и применение смазочных и специальных материалов / В.Г. Спиркин, И.Г. Фукс, И.Р. Татур и др.; Под ред. В.Г. Спиркина, В.Л. Лашхи. - М.: Российский государственный университет нефти и газа имени И.М. Губкина, 2014.

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Хебда М., Чичинадзе А.В. / Справочник по триботехнике в 3-х томах. Том 2: Смазочные материалы, техника смазки, опоры скольжения и качения - М.: Машиностроение, 1990.