ВОДОРОДНОЕ ИЗНАШИВАНИЕ

Водородное изнашивание — процесс разрушения металлического элемента пары трения вследствие поглощения металлом водорода. Явление водородного изнашивания установлено учеными Д.Н. Гаркуновым и А.А. Поляковым.

Водородное изнашивание зависит от концентрации водорода в поверхностных слоях трущихся деталей. Он выделяется из материалов пары трения или окружающей среды (смазочного материала, топлива, воды и др.) и ускоряет изнашивание.

| Этап |

Процессы в зоне контакта при водородном изнашивании |

Причины, вызвавшие процесс |

|---|---|---|

| 1 |

Интенсивное выделение водорода в зоне трения из влаги, смазочного материала, топлива и неметаллического материала трущейся пары. |

Трение вызвало трибохимическую реакцию |

| 2 |

Десорбция смазочного материала с поверхности металлической детали |

Трение повысило температуру поверхности |

| 3 |

Адсорбция водорода поверхностью металлической детали |

Трение создало условия для адсорбции |

| 4 |

Диффузия водорода в поверхностные слои металлических элементов трущейся пары, скорость которой определяется градиентами температур и напряжений |

Трение создало градиенты температуры и напряжений |

| 5 |

Концентрация водорода на некоторой глубине от поверхности трения в зоне максимальной температуры |

Трение создало градиент температуры по поверхностью |

| 6 |

а) Низкотемпературное хрупкое разрушение поверхностного слоя металлических элементов трущихся пар, насыщенных водородом, в результате образования большого числа трещин в зоне контакта |

Сложение напряжений от трения и молизации водорода |

|

б) Высокотемпературное вязкое разрушение трущегося металла в виде намазывания на контртело в результате ожижения поверхностного слоя |

Пересыщение водородом стали при колебаниях температуры нагрева порядка 800-1000°C |

Водородное изнашивание проявляется в той или иной степени практически во всех узлах трения. Разрушению этого вида подвержены детали из стали, чугуна, титана и других металлических материалов. Вследствие водородного изнашивания часто выходят из строя коленчатые валы двигателей, элементы стальных цистерн. Во влажном и холодном климате процесс водородного разрушения интенсифицируется, поэтому, например, в условиях Севера техника изнашивается в несколько раз быстрее, чем в средней полосе.

Виды водородного изнашивания. Имеются два основных вида изнашивания поверхностей стальных и чугунных деталей под воздействием водорода: изнашивание диспергированием и изнашивание разрушением.

Водородное изнашивание диспергированием (ВИДИС). При этом виде изнашивания каких-либо изменений в поверхностном слое деталей вследствие обычного изнашивания при диспергировании не наблюдается. Водород усиливает (в зависимости от его количества в поверхностном слое) диспергирование стали или чугуна. На поверхностях трения нет вырывов, задиров, заметного переноса материала с одной поверхности трения на другую; они могут иметь блеск и очень мелкие царапины, которые не видны невооруженным глазом и расположены в направлении движения.

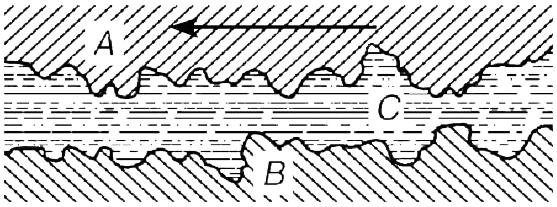

Водородное изнашивание разрушением (ВИРАЗ) имеет специфическую особенность: поверхностный слой стальной или чугунной детали разрушается мгновенно на глубину до 1-2 мкм. Это происходит, когда поверхностный слой накапливает большое количество водорода. Ранее отмечалось, что процесс трения создает условия высокой концентрации водорода в поверхностных слоях стали. Трение десорбирует смазочный материал, и водород получает возможность занять большее число адсорбционных центров на поверхности. Концентрация водорода в стали непрерывно возрастает. Водород попадает в микротрещины, поры, межкристаллитные границы и др. При трении происходит периодическое деформирование поверхностного слоя, и объем дефектных мест (полостей) изменяется. Поступающий в полости водород молизуется и, не имея возможности выйти обратно при уменьшении объема, стремится расширить полость, создавая высокое напряжение. Повторение цикла вызывает эффект накопления, продолжающийся до тех пор, пока внутреннее давление в полостях не вызовет разрушения стали по всем развившимся и соединившимся трещинам.

Методы предупреждения и уменьшения водородного изнашивания

На основании исследований можно указать общие направления предупреждения и уменьшения наводороживания при трении и дать рекомендации по снижению водородного изнашивания трущихся деталей машин.

1. При выборе материалов для узлов трения необходимо учитывать степень их наводороживания и охрупчивания. Введение в сталь хрома, титана, ванадия снижает проникновение в неё водорода. Наклеп стали может увеличить поглощение водорода. Холоднодеформированная сталь может поглотить в 1000 раз больше водорода, чем отожженная. Водородная хрупкость проявляется в большей степени в сталях ферритного класса. В закаленных или слабоотпущенных углеродистых и низколегированных сталях хрупкое разрушение может быть даже при ничтожно малом количестве водорода.

Необходимо, где возможно, исключать из узлов трения полимеры, способные к быстрому разложению и выделению водорода. Введение в тормозные материалы на основе полимеров измельченной на куски латунной проволоки улучшает фрикционные характеристики. В процессе интенсивного торможения при термомеханической деструкции полимера выделяющийся водород будет реагировать с оксидной пленкой латунной проволоки. Это уменьшит поток водорода в стальное или чугунное контртело и тем самым отодвинет границу катастрофического водородного разрушения сопряженных поверхностей.

2. Полезно применять для узлов трения, если имеется вероятность водородного изнашивания, смазочные материалы, которые мало подвержены гидрогенизации. Уменьшение в керосинах меркаптанов, тиоспиртов снижает возможность протекания химической реакции на поверхностях трения пары сталь-бронза и может исключить образование водорода.

В качестве присадок к смазочным жидкостям и фрикционным полимерным материалам могут быть введены кремний и органические соединения (силаны), содержащие несколько атомов хлора, которые легко соединяются с выделившимся водородом. С уменьшением числа атомов хлора эффективность присадки снижается.

3. В парах трения сталь-медный сплав необходимо исключать из последнего примеси сурьмы, соединений мышьяка, серы и др., способствующие выделению водорода.

4. Коррозию в узлах трения можно уменьшать путем изменения режимов работы: снижением температуры, скорости скольжения и давлений. Так, для пары трения бронза-сталь при работе в глицерине или в спиртоглицериновой смеси основным фактором наводороживания является температура. При 65-70°С наводороживание происходит в несколько раз интенсивнее, чем при температуре 60°С.

5. Проникновение водорода можно существенно снизить, если из зоны наводороживания удалить (при их наличии) вещества, способствующие проникновению водорода: сероводород, фосфороводород, соединения мышьяка, селена, сурьмы, теллура. Действие сероводорода состоит в том, что он тормозит реакции рекомбинации атомарного водорода.

6. Оригинальный метод борьбы с водородным изнашиванием разработан Ю.А. Евдокимовым, В.И. Колесниковым и В.И. Тер-Оганесяном. Они установили, что при трении пластмассовой детали о стальную в зависимости от состава пластмассы детали могут заряжаться: стальная отрицательно, а пластмассовая положительно, или наоборот. Когда стальная деталь заряжается отрицательно, происходит ее усиленное наводороживание (водород заряжен положительно) и интенсивное разрушение при трении. Чтобы избежать водородного изнашивания, достаточно в пластмассу ввести небольшое количество другой электроотрицательной пластмассы, например ПТФЭ. В этом случае стальная деталь будет заряжена положительно, а пластмассовая отрицательно. Водород не будет проникать в стальную деталь.

7. Между прокатными валками и прокатываемым материалом или только между валками образуется электрический потенциал, и в соответствии с условиями прокатки в рабочем зазоре выделяется повышенное количество водорода, образующегося за счет использования водород содержащих смазочных материалов. Затруднить проникновение водорода в поверхности трения можно путем создания положительного электрического потенциала по отношению к наводороживаемой детали. На основании этого, например, в ФРГ предложено приспособление для предотвращения износа валков при холодной прокатке с использованием водородсодержащих смазочных материалов.

8. В целях снижения отрицательного действия водорода при создании новых фрикционных материалов для автомобилей во фрикционную пластмассу (М.М. Бородулин и И.В. Васильев) вводили закись меди или другие добавки, которые соединялись с водородом. Износостойкость фрикционного материала и сопряженного контртела при этом повышается в несколько раз, а главное, исчезает один из основных недостатков фрикционного материала – намазывание на него стали или чугуна.

9. Как установлено В.Я. Матюшенко и М.А. Андрейчиком, в процессе технологических операций происходит усиленное наводороживание металлических деталей. При этом водород локализуется в приповерхностном слое, где концентрация его более чем в 20 раз выше, чем в сердцевине детали. Методом вакуум-плавления для ряда последовательных технологических операций получены следующие количества водорода, см3/100 г: токарная обработка без применения смазочно-охлаждающей жидкости – 0,4; то же, с применением смазочно-охлаждающей жидкости – 5,6; закалка – 12,6; отпуск – 6,8; цементация – 15,4; отжиг – 14; закалка – 18,8; обработка холодом – 17,7; отпуск – 17,4; старение – 15,1.

Разработан метод удаления технологического водорода путем полирования поверхностного слоя детали (последняя технологическая обработка). При полировании, помимо незначительного удаления поверхностного слоя детали, верхние слои металла нагреваются, и деталь подвергается своеобразной термической обработке. Поскольку при полировании максимальная температура находится на поверхности, водород диффундирует к поверхности и десорбируется.

Литература

- Гаркунов Д.Н. Триботехника (износ и безызносность): Учебник. - 4-е изд., перераб. и доп. - М.: «Издательство МСХА», 2001.

- Гаркунов Д.Н., Мельников Э.Л., Гаврилюк В.С. Триботехника. Краткий курс. М.: Изд-во МГТУ имени Н.Э. Баумана, 2008

- Гаркунов Д.Н. Научные открытия в триботехнике. Эффект безызносности. Водородное изнашивание металлов. М.: МСХА, 2004

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.