КАВИТАЦИОННОЕ ИЗНАШИВАНИЕ.

Кавитационное изнашивание происходит в результате многократного воздействия на поверхность гидравлических ударов, возникающих при захлопывании кавитационных полостей вблизи поверхности детали.

Это явление обусловлено следующим. В движущемся с большой скоростью потоке при его сужении и наличии препятствий на его пути давление может упасть до давления, соответствующего давлению парообразования при данной температуре. При этом, в зависимости от сопротивления жидкости растягивающим усилиям, может произойти разрыв, нарушение сплошности потока. Образующаяся пустота заполняется паром и газами, выделившимися из жидкости. Воздух, вовлекаемый в поток, облегчает возникновение кавитации. Образовавшиеся парогазовые пузыри размерами порядка десятых долей миллиметра, перемещаясь вместе с потоком, попадают в зоны высоких давлений. Пар конденсируется, газы растворяются, и в образовавшиеся пустоты с громадным ускорением устремляются частицы жидкости; происходит сопровождаемое ударом восстановление сплошности потока.

Киносъемка показала, что кавитационный пузырек может вырасти за 0,002 с до 6 мм в диаметре и полностью разрушиться за 0,001 с. По данным В.Я. Карелина, при определенных типах кавитации на площади в 1 см2 в течение 1 с могут образоваться и разрушиться более 30 млн. кавитационных пузырьков.

Кавитация наблюдается в трубопроводах, в гидромониторах и в потоках, обтекающих лопатки центробежных и пропеллерных насосов и лопастей гидравлических турбин и гребных винтов. Явление кавитации вызывает вибрации, стуки и сотрясения, что приводит к расшатыванию крепежных связей, обрыву болтов, смятию резьб, фрикционной коррозии стыков, нарушению уплотнений и усталостным поломкам.

Кавитация понижает КПД машин и гребных винтов и вызывает непосредственное разрушение поверхностей деталей в зоне ее действия. Она способствует закоксовыванию распылителей форсунок двигателей внутреннего сгорания.

Труднообтекаемая форма и неровности поверхностей, включая неровности, образовавшиеся по причине кавитационного изнашивания, служат причиной образования вихрей и отставания струй от стенок рабочих каналов, что способствует возникновению или усилению кавитации.

Предпосылки для наступления и протекания кавитационного изнашивания следующие. При замыкании до полного исчезновения парогазовых пузырей у поверхности детали последняя подвергается микроскопическим гидравлическим ударам. Из нескольких миллионов образуемых кавитационных пузырьков примерно один из 30 тыс. принимает участие в разрушении. Под воздействием ударов поверхность металла начинает деформироваться и наклепываться на малую глубину, появляются линии сдвига, и происходит как бы своеобразное травление с выявлением границ отдельных зерен. Многократно повторяющиеся удары вызывают разупрочнение, перенаклеп материала на отдельных микроучастках, сопровождающиеся возникновением очагов разрушения в виде трещин. Разрушается прежде всего менее прочная структурная составляющая (в сталях феррит, в чугунах — графитовые включения). За разрушением малопрочной составляющей может последовать выкрашивание и более прочных составляющих. Разрушение развивается в пределах зерен или по их границам в зависимости от соотношения прочности зерна и связи между зернами.

Коррозионные явления играют существенную роль в процессе кавитационного изнашивания. Например, в морской воде интенсивность изнашивания намного выше, чем в пресной при прочих равных условиях. Однако механическим воздействиям принадлежит основная роль, свидетельством чему может служить низкая кавитационная стойкость лакокрасочных, цинковых и алюминиевых покрытий, имеющих малую механическую прочность, эбонита и плексигласа, являющихся коррозионностойкими неметаллическими материалами. Скорость кавитационного изнашивания может быть в сотни и более раз выше скорости коррозионного разрушения поверхностного слоя.

Предупредить кавитацию можно, проектируя гидромеханическую систему так, чтобы во всех точках потока давление не опускалось ниже давления парообразования. Однако возможность кавитации всегда следует учитывать.

Интенсивность кавитационного изнашивания зависит от температуры, свойств жидкости и природы материала деталей. Влияние вязкости незначительно. С увеличением поверхностного натяжения изнашивание происходит более интенсивно. Введение в воду веществ, образующих и способствующих образованию эмульсий (масла и эмульгаторы), понижает поверхностное натяжение и снижает кавитационное изнашивание. Воде с температурой 50°С соответствует наибольшая интенсивность изнашивания. По обе стороны от этой температуры наблюдается довольно резкое падение интенсивности изнашивания.

Кавитационная стойкость материала определяется его составом и структурой. Повышение содержания углерода в углеродистой стали увеличивает ее стойкость. Однако, начиная с 0,8% C, она начинает падать. Пластинчатый перлит более стоек, чем зернистый. Введение никеля и хрома в сталь повышает ее стойкость за счет снижения количества феррита, увеличения степени дисперсности и др. Шаровидная форма графита благоприятна. Наиболее стойким является низколегированный чугун (1% Ni, 0,3% Мо) с шаровидным графитом.

Закалка с нагревом ТВЧ, цементация, поверхностное упрочнение в том числе твердые наплавки, придают стали значительную кавитационную стойкость. То же относится к хромовому покрытию при достаточной его толщине (около 40 мкм) и сплошности (молочный хром). При малой толщине (менее 20 мкм) разрушение происходит под слоем хрома; существенную роль играет прочность основания. Латунь благодаря своей вязкости стойка к кавитационному изнашиванию. Сравнительно хорошей кавитационной стойкостью обладает резиновое покрытие.

Кавитационное разрушение материалов подробно исследовано С.П. Козыревым, К.К. Шальновым, И.Н. Богачевым, Р.И. Минцем, В.В. Фоминым и др.

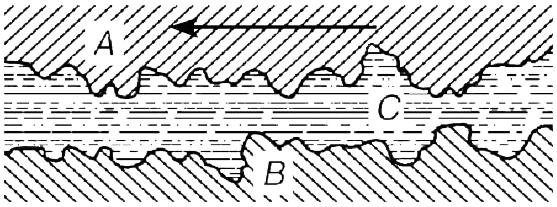

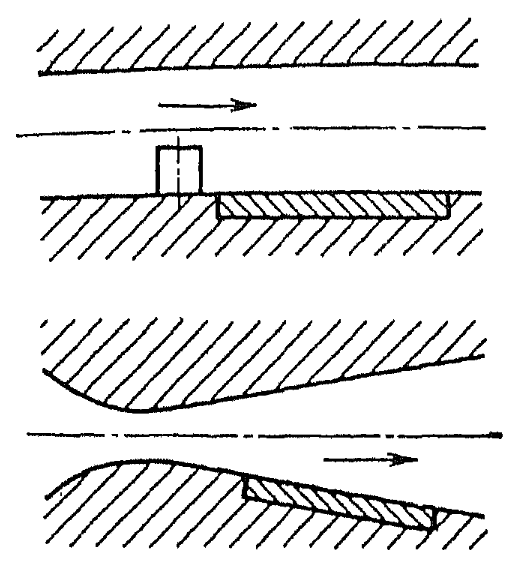

Кавитационное разрушение изучают с помощью специальных устройств, устанавливаемых в рабочих камерах кавитационных труб (рис.1). Кавитационная зона, возникающая за препятствием или после сужения трубы, наблюдается в виде белого облака; при этом возникает шум различного тембра.

Рис.1. Схема рабочих камер кавитационных труб.

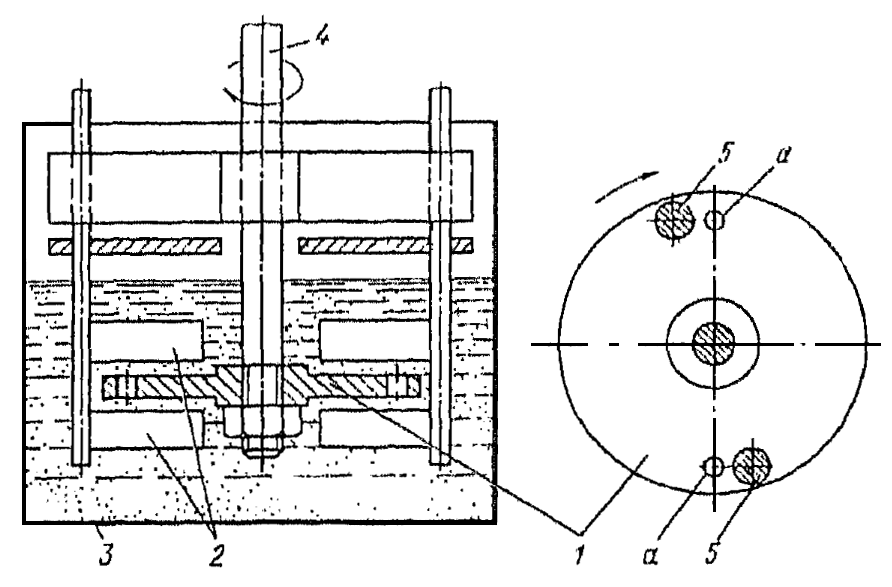

Имеются установки, в которых кавитация создается диском, вращающимся в воде или другой жидкости (рис.2). Диск 1 устанавливают на валу 4 и помещают в бак 3 с жидкостью. Для уменьшения кавитационной зоны установлены ограничители 2. На диске крепят два испытуемых образца 5, диаметром 20 мм, перед которыми по ходу вращения имеются два отверстия а, создающие кавитацию при большой частоте вращения диска (2050...2500 мин-1) диаметром 244 мм. Во избежание большой закрутки воды сверху и снизу диска устанавливают предохранительные лопатки.

Рис.2. Кавитационная установка с вращающимся диском.

Для моделирования кавитационного изнашивания используют струеударный метод, состоящий в том, что используемые образцы ударяются о струю жидкости. Характер разрушения поверхности при струйном методе соответствует разрушению поверхности при кавитации.

Литература

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Гаркунов Д.Н. Триботехника (износ и безызносность): Учебник. - 4-е изд., перераб. и доп. - М.: «Издательство МСХА», 2001.

- Карелин В.Я. Кавитационные явления в центробежных осевых насосах. Машгиз, 1963.

- Козырев С.П. Гиброабразивный износ металлов при кавитации. М.: Машиностроение, 1971.