ВИДЫ СМАЗКИ

Одним из наиболее эффективных путей обеспечения надежности и долговечности подвижных сопряжений деталей машин и механизмов и минимизация энергетических потерь при их эксплуатации является использование в качестве компонентов этих сопряжений смазочных материалов.

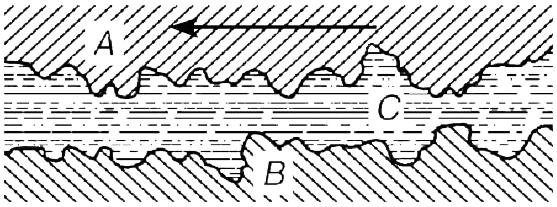

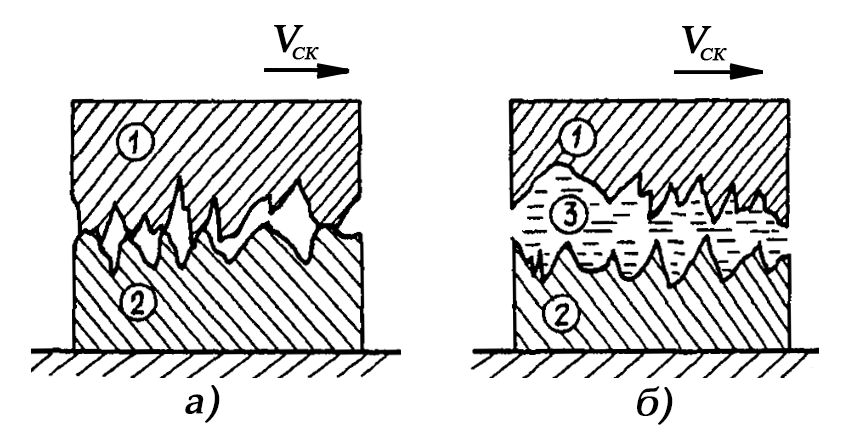

Смазочные материалы (СМ) - продукты органического и неорганического происхождения, которые вводят между поверхностями с целью уменьшения потерь на трение в этом сопряжении, предотвращения заедания и снижения износа пар трения (рис.1). Внутреннее трение в смазочных материалах 3 существенно меньше, чем внешнее трение несмазанных деталей 1 и 2, и исключение или минимизация непосредственного контакта пар трения приводит к улучшению фрикционно-износных характеристик сопряжения.

Рис.1. Схема несмазанного (а) и смазанного (б) трибологического контакта: 1 и 2 - взаимодействующие элементы узла трения; 3 - смазочный материал.

Смазочный материал является важнейшим конструкционным элементом узла трения, во многом определяющим его надежность и долговечность, а также потери энергии при его функционировании.

Действие смазочного материала, в результате которого уменьшается износ, повреждение поверхности и/или сила трения называется смазкой.

В узлах трения машин и механизмов могут быть реализованы следующие виды смазки:

- жидкостная (гидродинамическая, эластогидродинамическая, гидростатическая);

- граничная;

- смешанная (полужидкостная);

- газовая смазка (газостатическая и газодинамическая);

- твердая смазка (смазка, осуществляется твердым смазочным материалом).

Возможность реализации того или иного вида смазки определяется конструкцией узла трения, условиями и режимами его работы, а также рядом других технических и экономических факторов. В настоящее время наиболее широко распространена смазка жидкими смазочными материалами.

Жидкостная смазка

Условием реализации жидкостной смазки является обеспечение существования слоя смазочного материала, толщина которого при приложенной нагрузке превышает суммарную высоту микронеровностей сопряженных поверхностей (см. рис.1). Это может быть обеспечено путем поступления жидкости в зазор между поверхностями трения под достаточно большим внешним давлением. В этом случае реализуется гидростатическая смазка, которую применяют, например, в опорах и направляющих металлорежущих станков. Однако в большинстве случаев жидкостная смазка, обеспечивающая полное разделение рабочих поверхностей контактирующих деталей в процессе эксплуатации, осуществляется под действием давления, самовозбуждаемого в слое жидкости при относительном движении поверхностей, ограничивающих смазочный слой (гидродинамическая смазка). При жидкостной смазке имеют место минимальные потери на трение в подвижных сопряжениях и практически полное отсутствие износа трущихся тел. Рассчитать толщину смазочного слоя, разделяющего трущиеся тела, и несущую способность этого слоя позволяет гидродинамическая (ГД) теория смазки, созданная трудами Н.П. Петрова, Б. Тауэра и О. Рейнольдса и развитая А. Зоммерфельдом, Н.Е. Жуковским, А.К. Дьячковым, М.В. Коровчинским и др. Толщины гидродинамических смазочных слоев составляют 10-30 мкм.

Теоретической основой гидродинамической теории смазки служат дифференциальные уравнения течения вязкой жидкости.

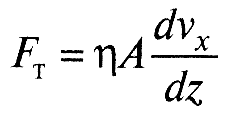

Согласно закону вязкого течения, сформулированному И. Ньютоном, сила внутреннего трения Fт для ламинарного режима прямо пропорциональна производной относительной скорости νx перемещения площадки A по нормали к ней

(1)

(1)

где η - динамическая вязкость, Па·с.

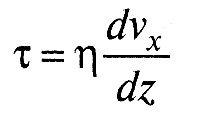

Этот же закон может быть представлен в виде

(2)

(2)

где τ - касательное напряжение (напряжение сдвига) на площадке внутри движущей среды.

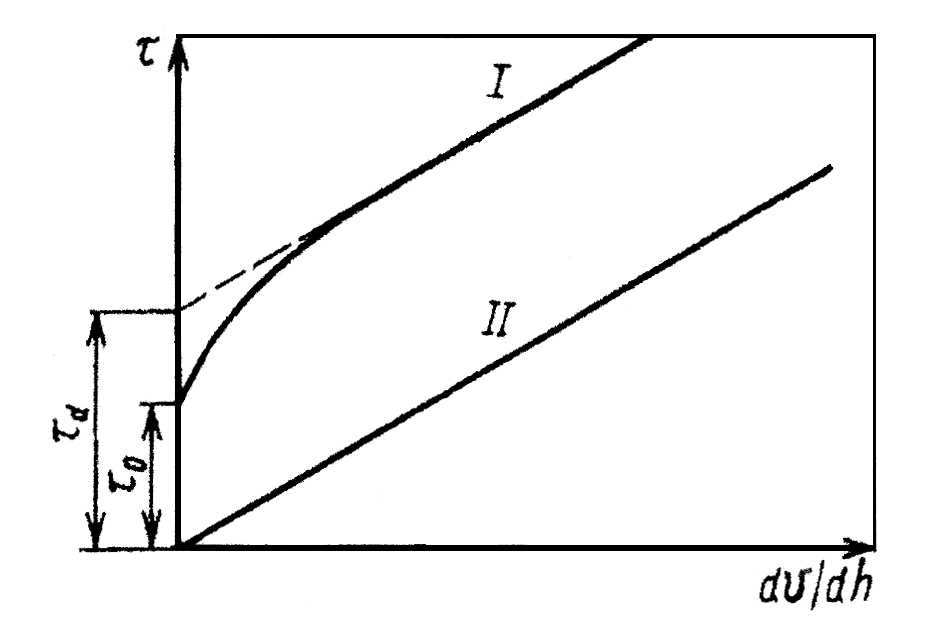

Те среды, которые подчиняются закону пропорциональности касательных напряжений поперечной производной скорости по нормали к этой площадке, называют истинно вязкими или неньютоновскими. Течение многих смазывающих жидкостей (нефтяных и растительных масел) при температурах, не слишком близких к температурам застывания, и газов достаточно хорошо описываются зависимостью (2) - см.рис. 2, кривая II.

Рис.2. Зависимость напряжения сдвига τ в жидкости Шведова (I) и в ньютоновской жидкости (II) от производной скорости dV/dh. Здесь τ0 - статическое предельное напряжение сдвига; τd - второе предельное напряжение сдвига.

Для некоторых сред для начала движения необходимо приложить дополнительное напряжение (см.рис. 2, кривая I), что характерно для пластичных смазок и некоторых коллоидных растворов. Теория гидродинамической смазки создана прежде всего для ньютоновских жидкостей. Толщины гидродинамических смазочных слоев составляют в ДВС 10-30 мкм. В этом режиме работают радиальные и осевые опоры скольжения, направляющие скольжения, хорошо приработанные зубчатые передачи и т.д.

Для описания смазки тяжелонагруженных или неприработанных узлов трения (зубчатых или цепных передач, подшипников качения, полимерных или тяжелонагруженных подшипников скольжения или качения), а также при обработке металлов давлением и в других случаях применяют эластогидродинамическую (ЭГД) теорию смазки, которая адаптирует классическую гидродинамическую теорию к условиям, когда высокие контактные напряжения вызывают упругие дефформации контактирующих тел и заметно увеличивают вязкость смазочного материала в пленке жидкости, разделяющей эти тела. Эластогидродинамическая теория смазки создана трудами А.И. Петрусевича, А.М. Эртеля и А.Н. Грубина и развивалась Д. Даусоном, Г.В. Хиггинсом, Д.С. Кодниром, М.В. Коровчинским, Ю.Н. Дроздовым и др.

Подробнее в разделе: Жидкостная смазка

Смешанная (полужидкостная) смазка

Широко распространен в узлах трения режим смешанной (полужидкостной) смазки. При этом режиме одни участки поверхности контактирующих тел разделены гидродинамическим слоем, а другие граничным. При этом виде смазки используется как важнейшая объемная характеристика смазочного материал - его вязкость, так и способность смазочного материала создавать на поверхностях трения прочные граничные слои. Естественно, чем выше доля гидродинамической смазки, тем меньше коэффициент трения при смешанной смазке.

Подробнее в разделе: Смешанная смазка

Граничная смазка

Если геометрия контакта и условия работы смазанного узла трения не обеспечивают реализацию жидкостной смазки, то разделение контактирующих поверхностей и устранение (или по крайней мере локализацию) металлического контакта трущихся тел, ведущего к интенсивному изнашиванию, порче рабочих поверхностей и к заеданию сопряжения, обеспечивают граничные слои, образующиеся на поверхностях трения в результате взаимодействия активных компонентов смазочного материала с поверхностными слоями трущихся тел. Такой режим смазки называют граничным.

В режиме граничной смазки в те или иные периоды эксплуатации работают практически все тяжелонагруженные узлы трения (при пуске, остановке любых подвижных сопряжений, в «мертвых точках» цилиндро-поршневой группы двигателей внутреннего сгорания и т.д.). В узлах трения, работающих при высоких нагрузках и температурах и сравнительно низких скоростях скольжения, граничный режим смазки имеет место в течение всего периода работы.

При граничной смазке имеет место изнашивание трущихся тел, а коэффициенты трения при этом режиме существенно выше, чем при жидкостной смазке. Во многих случаях именно граничные слои обеспечивают работоспособность трибосопряжения в наиболее тяжелых условиях эксплуатации. Учение о граничной смазке и граничном состоянии вещества было создано в 1922-1936 гг. англичанином У.Б. Харди. В его развитие большой вклад внесли А.С. Ахматов, Б.В. Дерягин, Ф.Ф. Боуден, Д. Тейбор, Г.И. Фукс, Р.М. Матвеевский и др.

Подробнее в разделе: Граничная смазка

Диаграмма Герси-Штрибека

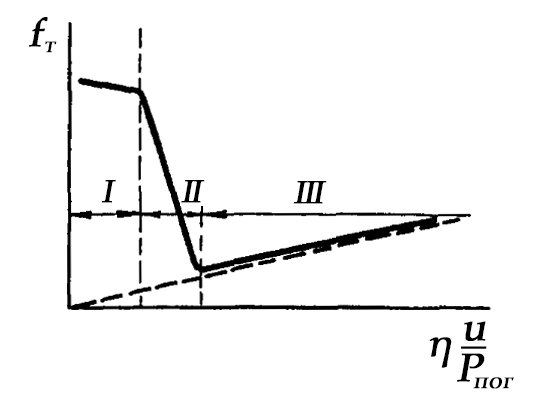

Области существования гидродинамической (эластогидродинамической) и граничной смазки определяют по диаграмме Герси-Штрибека (рис.3), представляющей собой зависимость коэффициента трения f от безразмерно критерия Z=ην/Pпог, обычно называемого числом Герси (иногда его называют числом Зоммерфельда), где η - динамическая вязкость, ν - скорость относительного перемещения трущихся тел, Pпог - погонная нагрузка на узел трения.

Рис.3. Диаграмма Герси-Штрибека: I-III зоны, в которых реализуется I - граничный, II - смешанный (полужидкостный) и III - гидродинамический режимы смазки.

В левой части диаграммы Герси-Штрибека локализована зона I реализации граничного режима смазки - режима смазки наиболее жесткого. Он имеет место при высоких удельных нагрузках на узел трения, низких скоростях относительного перемещения трущихся тел и повышенных температурах, вызывающих снижение η, и характеризуется не только повышенным коэффициентом трения, но и постоянным изнашиванием трущихся тел. Определяющим свойством смазочных материалов при реализации граничной смазки является поверхностная и химическая активность по отношению к материалу поверхностей трущихся тел. Толщины граничных слоев при высоких нагрузках не превышают сотых долей микрометра.

В правой части диаграммы расположена зона III реализации гидродинамического режима смазки. Основными характеристиками, обеспечивающими реализацию этого режима, являются вязкость смазочного материала и гладкость поверхностей трущихся тел. Вязкость снижается с ростом температуры T и повышается с увеличением давления p в смазочном слое, что учитывается ЭГД теорией смазки, например, выражением η(p,T)=η0exp(αp-αтΔT), где η0 - вязкость при атмосферном давлении и температуре T=20°C, α и αт - пьезокоэффициент и температурный коэффициент вязкости, ΔT - приращение температуры по сравнению с 20°C.

Зоны I и III реализации граничного и гидродинамического режимов смазки разделяет промежуточная зона II - режим смешанной (полужидкостной) смазки. Это режим смазки, при которой одни участки контакта поверхностей сопряженных тел разделены гидродинамическим (эластогидродинамическим) слоем, а другие участки поверхности - граничным слоем. При этом режиме смазки большое значение имеют как объемная характеристика смазочного материала - его вязкость, так и способность смазочного материала создавать на поверхностях трения прочные граничные слои. Чем выше доля контакта поверхностей, разделенных гидродинамическим слоем, тем коэффициент трения при смешанной смазке ниже и тем меньше износ трущихся тел. На границе зон гидродинамической и смешанной смазки расположена зона эластогидродинамической смазки.

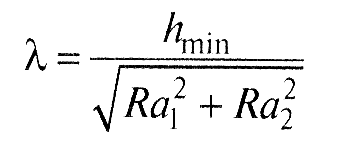

Вероятность реализации режимов гидродинамической, смешанной или граничной смазки можно приближенно оценить по значению относительной толщины смазочного слоя λ, представляющей собой отношение толщины hmin смазочного слоя в зоне минимального зазора между трущимися телами к характеристике высоты неровностей рабочих поверхностей этих деталей:

(3)

(3)

где Ra1 и Ra2 - параметры шероховатости соответственно первой и второй рабочей поверхности контактирующих тел.

Чем больше величина λ, тем выше вероятность реализации жидкостной смазки, тем меньше вероятность непосредственного контакта вершин неровностей контактирующих тел. При λ>3 имеет место гидродинамический (и вообще жидкостной) режим смазки; при λ<1 - режим граничной смазки; при 1<λ<3 - режим смешанной смазки (см. табл. 1).

| Вид смазки | Коэффициент трения fтр | Определяющая характеристика СМ | Постулируемые свойства СМ | Постулируемые свойства твердого тела | Критерий λ |

|---|---|---|---|---|---|

| Гидродинамическая | 0,001-0,01 | Вязкость | Несжимаемый, вязкость независима от давления, СМ-ньютоновская жидкость | Абсолютно жесткое, абсолютно гладкое, износ отсутствует | >3 |

| Гидростатическая | 0,001-0,01 |

— |

Несжимаемый, вязкость независима от давления, СМ-ньютоновская жидкость | Абсолютно жесткое, абсолютно гладкое, износ отсутствует | >3 |

| Эластогидро-динамическая (ЭГД) | 0,001-0,01 | Вязкость | Несжимаемый, вязкость зависит от давления и температуры | Упругодеформируемое, абсолютно гладкое (кроме микроконтактной ЭГД) | >3 |

| Смешанная (полужидкостная) | 0,08-0,15 | Вязкость, поверхностная активность, химическая активность | Несжимаемая жидкость, коллоидный раствор поверхностно- и химически активных компонентов в инактивной среде | Упруго- и/или пластически деформируемое, шероховатое, изнашиваемое | 3>λ>1 |

| Граничная | 0,08-0,18 | Поверхностная активность, химическая активность | Коллоидный раствор поверхностно- и химически активных компонентов в инактивной среде | Упруго- и/или пластически деформируемое, шероховатое, изнашиваемое | <1 |

Режим смазки определяет также вид изнашивания трущихся тел (табл. 2)

| Вид смазки | Характер разрушения |

|---|---|

| Жидкостная | Фрикционная усталость при упругих деформациях |

| Смешанная (полужидкостная) | Пластическое деформирование, малоцикловая усталость |

| Граничная смазка | Малоцикловая усталость, абразивное, адгезионное и/или коррозионно-механическое изнашивание |

| Трение без смазочного материала | Абразивное изнашивание и/или схватывание с глубинным вырыванием |

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.