ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ

На трение и изнашивание влияет большое количество факторов, которые можно разделить на следующие группы:

- физико-механические свойства материалов и геометрия контактируемых поверхностей, определяющих фрикционное поведение трибосопряжения (пределы текучести и прочности, твердость, микроструктура, химический состав, степень наклепа, остаточное напряжение);

- эксплуатационные факторы, влияющие на физико-механические свойства материалов и геометрию контакта (скорость скольжения, величина и характер нагрузки, температурный режим, наличие абразива, смазочных материалов или покрытий на трущихся поверхностях и т.д.);

- конструктивные особенности узла трения, влияющие на трение и изнашивание через температуру, нагрузку и скорость скольжения (условия теплопроводности, распределения температурных полей и нагрузок, род трения – качения или скольжения, зазоры в сопряжениях и др.).

Испытания материалов, определяющие их антифрикционные (фрикционные) свойства и износостойкость, целесообразно проводить в следующей последовательности:

- первый этап – лабораторные испытания с целью получения физико-механических характеристик и прогнозирования по ним фрикционных свойств. Допускается использование справочных данных для конкретных материалов, лучше на основании ГОСТов;

- второй этап – лабораторные исследования влияния различных факторов (скорости, нагрузки, температуры окружающей среды и др.) на фрикционные свойства и износостойкость пары трения;

- третий этап – стендовые испытания, предназначенные для оценки влияния конструктивных особенностей трибосопряжения на антифрикционные (фрикционные) свойства и изнашивание материалов;

- четвертый этап – натурные (промышленные) испытания, используемые для определения эксплуатационных характеристик узла трения, в том числе надежности и долговечности их в реальных условиях.

Первые два этапа, с использованием метода моделирования, позволяют приближенно оценить возможность применения материалов или покрытий в тех или иных узлах трения на стадии конструирования машины или механизма.

Трибологические свойства пар трения обычно оценивают на лабораторных установках. По кинематическому признаку все установки для испытания материалов трением можно подразделить на два больших класса:

I – установки однонаправленного перемещения;

II – знакопеременного относительного перемещения.

Внутри каждого класса установки разделяются на две группы:

а) машины торцевого трения;

б) машины трения с контактом по образующей.

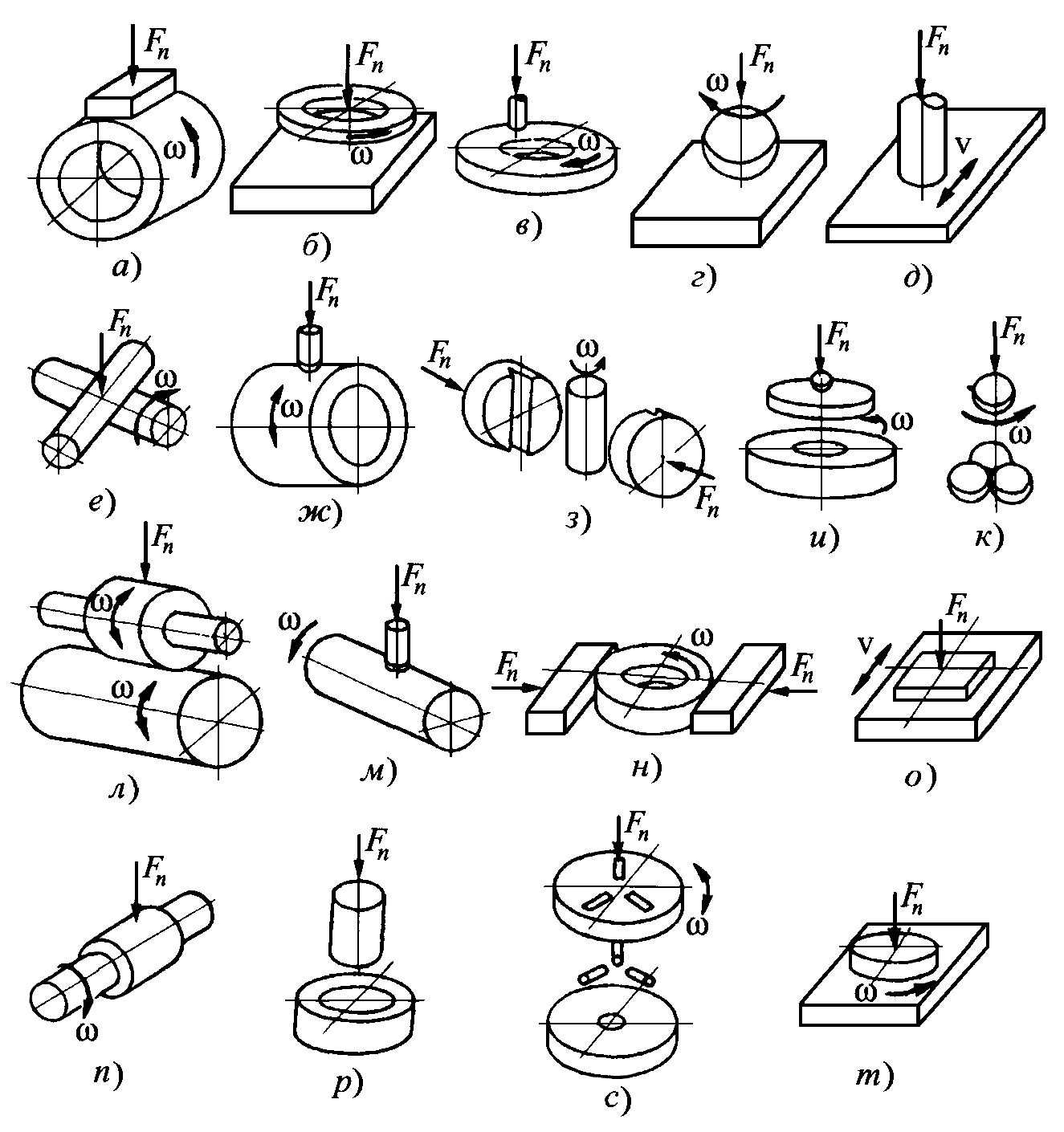

С учетом коэффициента взаимного перекрытия контактируемых поверхностей предложено более 32 схем узлов трения испытательных машин.

Американским Комитетом по изнашиванию и эрозии утверждено более 47 стандартов ASTM на испытания различных материалов на трение и износ на соответствующих установках, а с учетом дополнений к стандарту ASTM, публикуемых Американским обществом трибологов и инженеров-смазочников (рис. 1-7), около сотни методов.

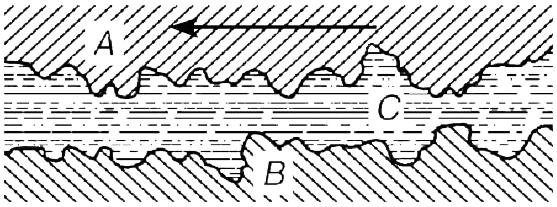

Рис. 1. Схемы испытаний на абразивный износ (I – испытуемый образец): а, б, в – испытания по методу трех тел; г, д – по методу двух тел; е, ж – в среде частиц; а – трение диск по диску; б – трение по резиновому колесу с песком; в – трение при высоких напряжениях; г – трение по закрепленному абразиву; д – трение по абразивному камню; е – износ в барабане; ж – износ в мешалке

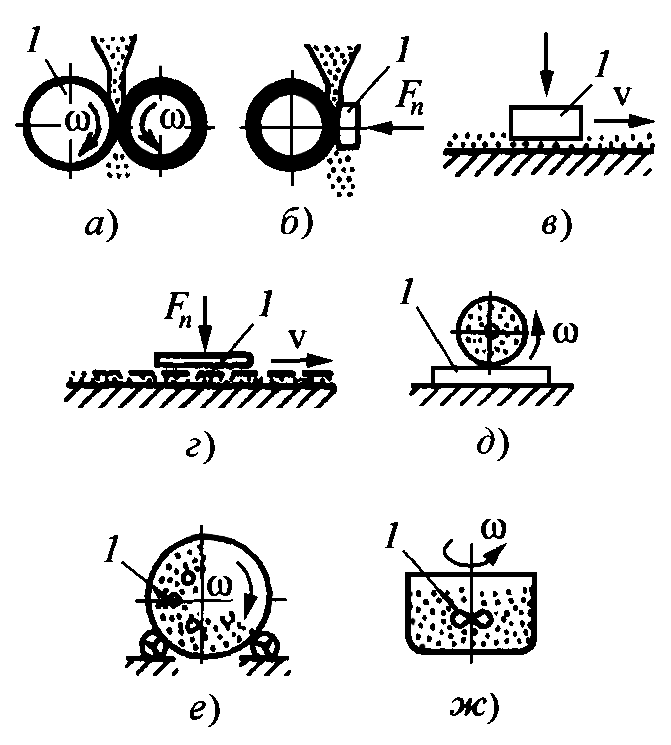

Рис. 2. Схемы фрикционных испытаний: а – с ползунком; б – с наклонной плоскостью; в – с тормозной колодкой; г – с маятником; д – со шкивом; е – с дисковой муфтой

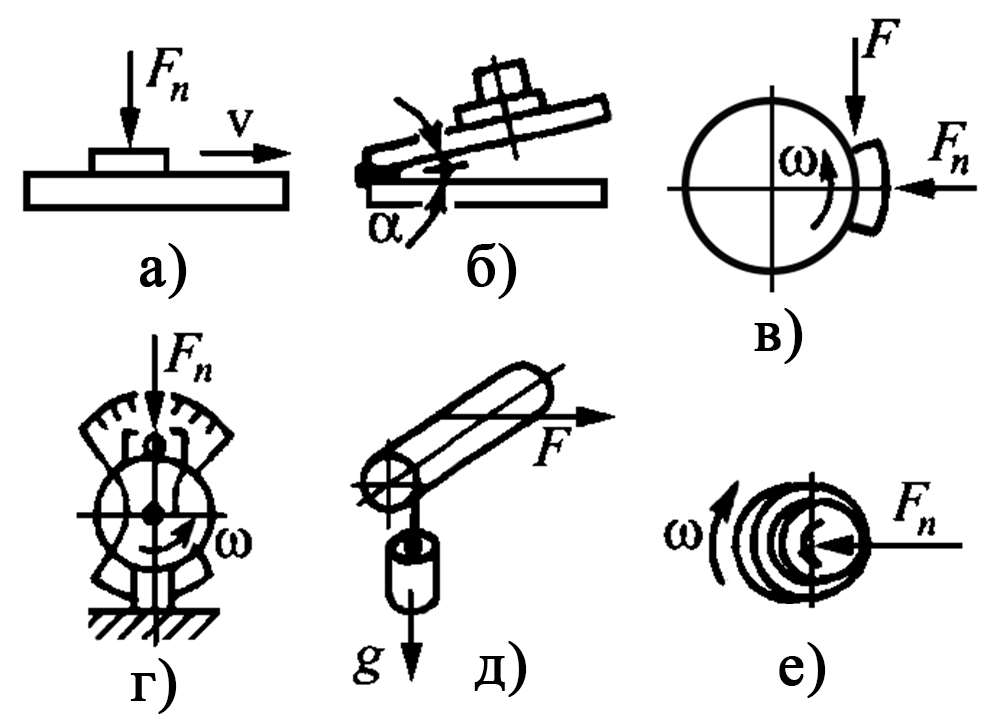

Рис. 3. Схемы испытаний на трение: а – полусфера по плоскости; б – шайба по шайбе; в – вал в шарикоподшипнике; г – перемычка с цилиндрами; д – плоскость по плоскости; е – перемычка с пластинками; ж – цилиндр по плоскости; з – колодка по кольцу; и – шарик в лунке; к – шарики по плите; л – вал-консоль; м – с ультразвуком

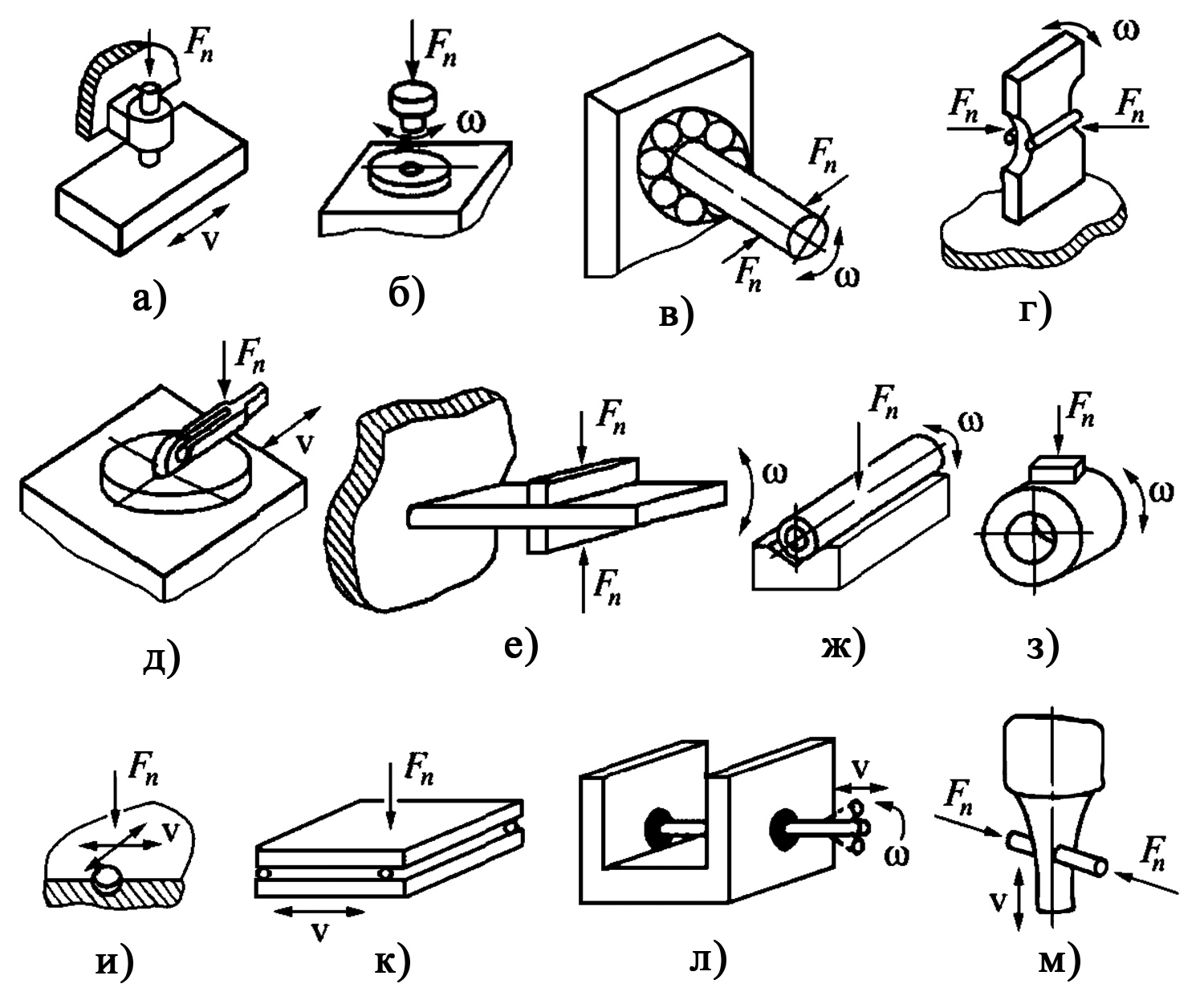

Рис. 4. Схемы испытаний на износ металлических сопряжений: а – колодка по кольцу; б – кольцо по плоскости; в – полусфера по диску; г – сфера на плоскости; д – полусфера по плоскости; е – скрещенные цилиндры; ж – полусфера по цилиндру; з – клиновые колодки по кольцу; и – торцовая шайба; к – четырёхшариковая схема; л – соосные цилиндры; м – палец по цилиндру; н – две колодки по кольцу; о – плоскость по плоскости; п – втулка по валу; р – испытания при запрессовке; с – скользящие ролики; т – диск по плоскости

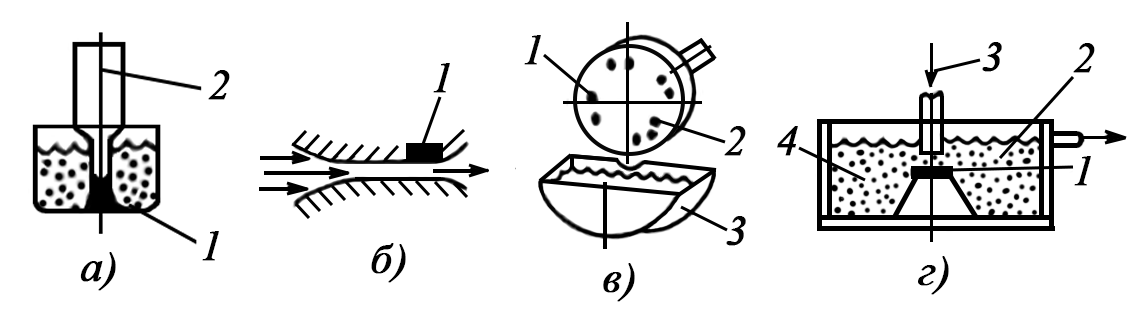

Рис. 5. Методы кавитационных испытаний: а – испытания при ультразвуковой кавитации (1 – образцы, 2 – ультразвуковой излучатель); б – испытания в ячейке Вентури (1 – образец); в – испытание в сосуде (1 – образец, 2 – возбудители кавитации, 3 – сосуд); г – испытания в струе высокого давления (1 – образец, 2 – жидкость, 3 – подача жидкости под давлением, 4 – зона кавитации)

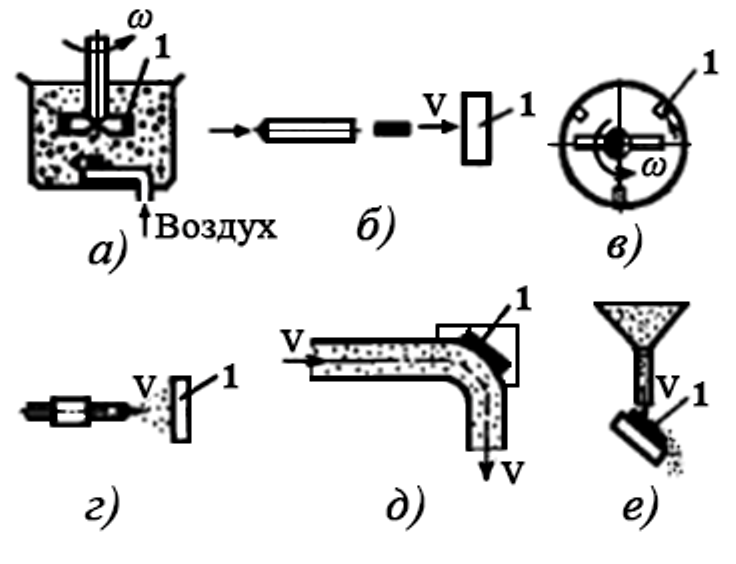

Рис. 6. Испытания на эрозию твердыми частицами (1 – образец): а – износ в псевдосжиженном слое; б – соударение с единичной частицей; в – соударение с качающимся ударником; г – струйная эрозия; д – эрозия в изогнутом патрубке; е – эрозия в падающей струе

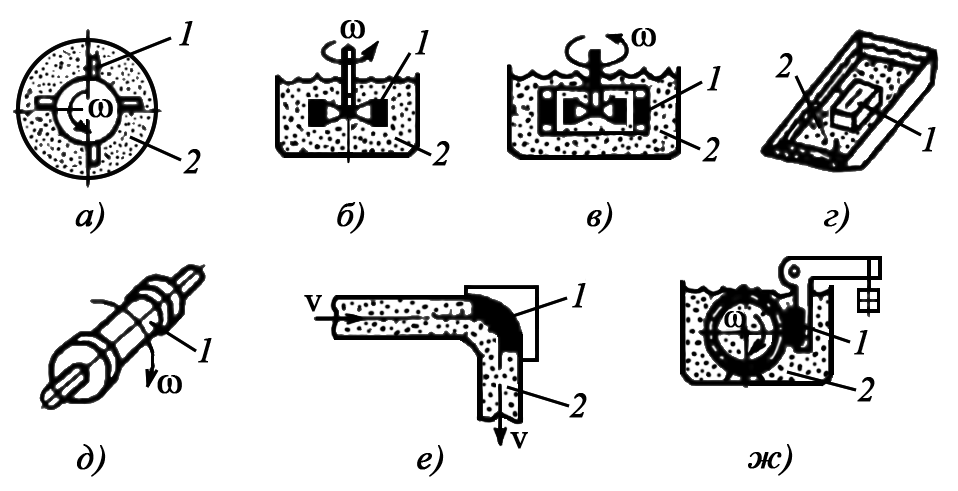

Рис. 7. Испытания образцов 1 на эрозию в суспензии (абразивной массе) 2: а – в сосуде с суспензией; б – пропеллер в суспензии; в – по методу NACE; г – по Миллеру, д – вращающаяся труба с суспензией; е – в изогнутом патрубке; ж – по резиновому колесу

Полученная от датчиков информация об изменении режимов испытания, трения, температуры и т.д. одновременно обрабатывается на ЭВМ, входящей в комплекс.

Процессы, сопровождающие трение и износ, весьма разнообразны и зависят от многих факторов, условий трения, материалов, геометрии контакта и др. По этой причине общих закономерностей, связывающих различные параметры трения, очень мало. Рассмотрим некоторые из них, которые следует иметь в виду при проведении экспериментов на стандартных или вновь разработанных установках.

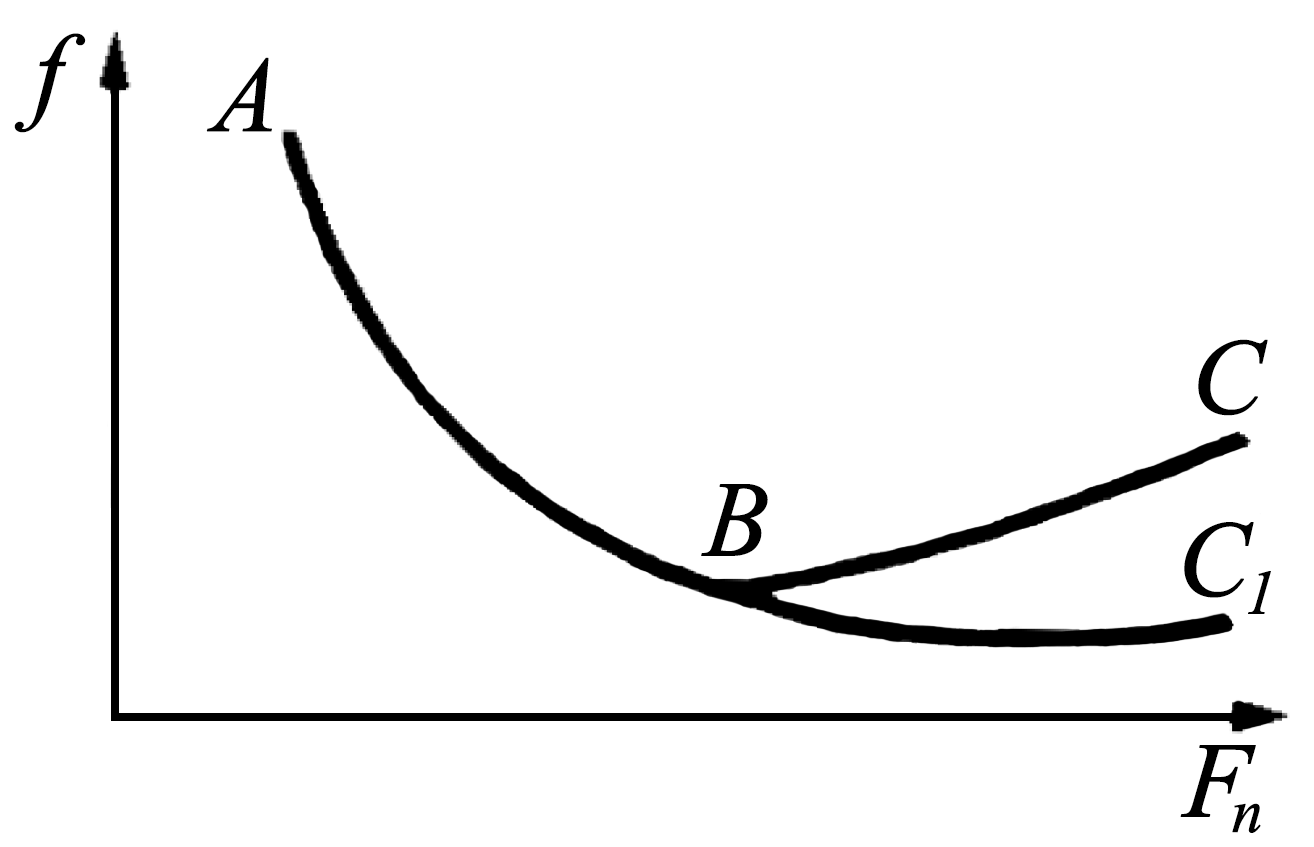

С возрастанием нагрузки при упругом контакте коэффициент трения снижается (участок ABC1) (рис. 8).

Рис. 8. Зависимость коэффициента трения от нагрузки

Если упругий контакт переходит в пластический (точка В), то зависимость f от F будет описываться кривой ABC. Износ, как и коэффициент трения, для неприработанных поверхностей зависит от нагрузки обычно нелинейно. Для приработанных поверхностей интенсивность изнашивания прямо пропорциональна удельной нагрузке . Температура во фрикционном контакте при увеличении нагрузки растет, уменьшая адгезионную составляющую коэффициента трения. Деформационная составляющая связана в основном с твердостью материалов, которая также зависит от температуры.

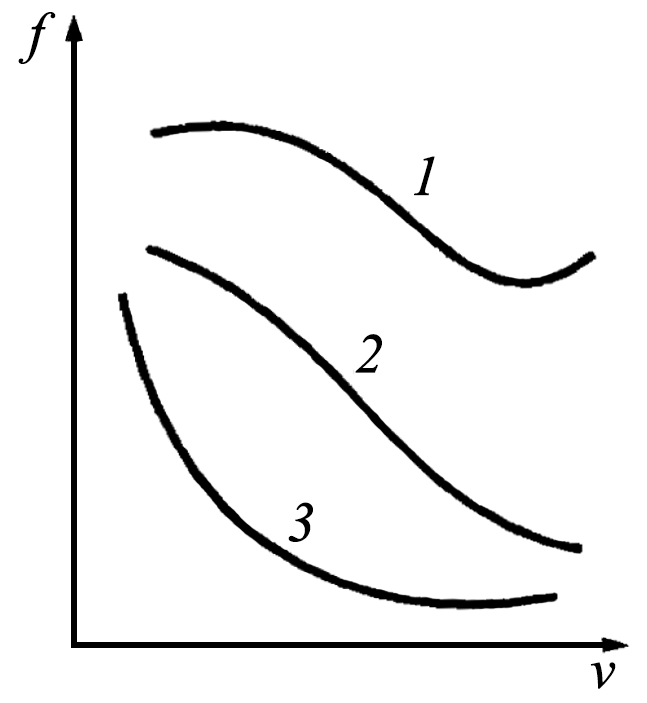

Скорость скольжения в первую очередь влияет на мощность тепловыделения и температуру контакта. Высокие температуры и воздействие механохимических процессов вызывают коренные изменения в материале, и поверхностный слой приобретает качественно новые механические свойства.

Влияние скорости скольжения на триботехнические свойства изучено еще недостаточно. Во многих случаях зависимость коэффициента трения от скорости может характеризоваться кривыми, изображенными на рис. 9.

Рис. 9. Зависимость коэффициента трения от скорости скольжения: 1 – низкое давление; 2 – среднее давление; 3 – большое давление

Качество поверхности, которое характеризуется в основном геометрическими и физико-химическими свойствами тонких слоёв, существенно влияет на триботехнические характеристики и изнашивание пар трения.

Различают технологическое (исходное) и эксплуатационное качество поверхности. Переход от исходного состояния поверхностей трения к установившемуся (равновесному) сопровождается сложными необратимыми явлениями.

Экспериментаторам необходимо учитывать это, и оценку интенсивности изнашивания различных образцов производить только после завершения приработочного периода.

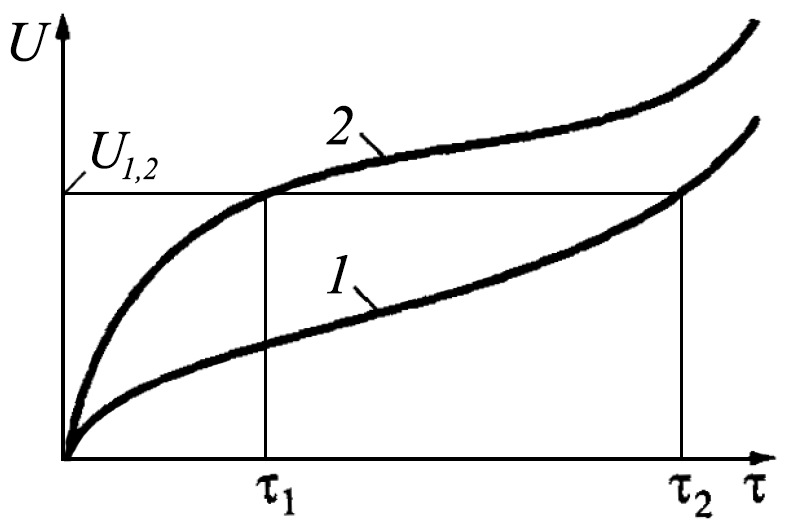

Приработка оказывает значительное влияние на продолжительность испытания (работы) трибосопряжения. За счет сокращения приработочного износа срок службы деталей можно значительно увеличить (рис. 10).

Рис. 10. Характер изменения износа деталей, имеющих различное качество поверхностей

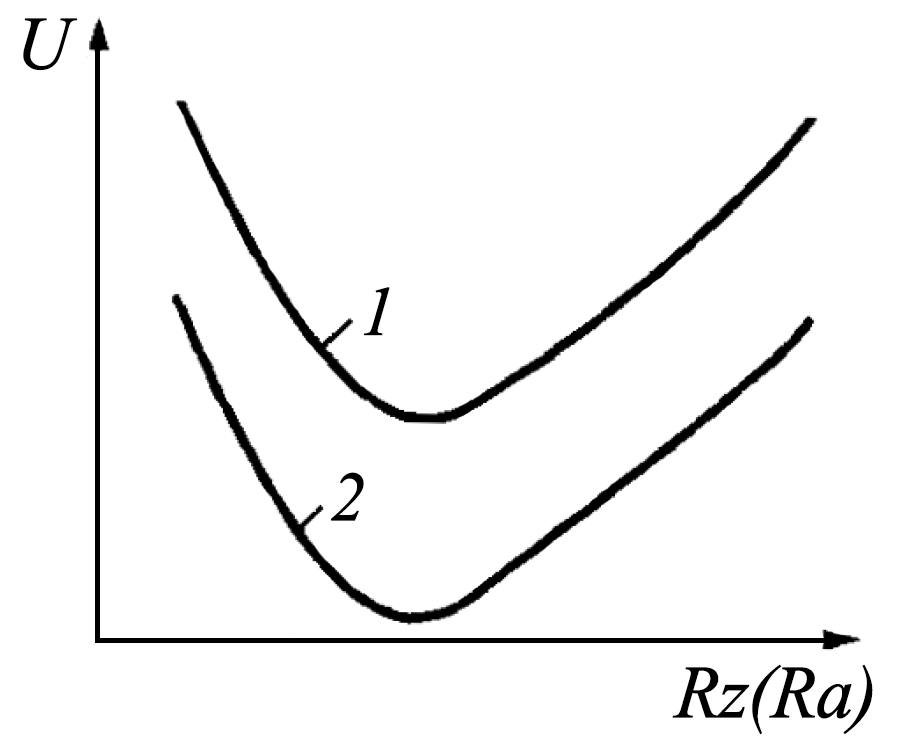

Существенное влияние на износ при приработке оказывает микрогеометрия поверхности (рис. 11).

Рис. 11. Качественная зависимость износа от шероховатости поверхности: 1 – легкие условия эксплуатации; 2 – тяжелые условия эксплуатации

Приведенные зависимости показывают, что различным условиям работы (испытания) соответствует своя оптимальная (равновесная) шероховатость. Износ, время приработки и коэффициент трения при этом будут минимальными. Однако оптимальное состояние поверхностного слоя образцов недостаточно оценивать только параметрами микрогеометрии. Необходимо учитывать также степень и глубину наклепа, остаточные напряжения, структуру.

Внешняя среда существенно влияет на процессы трения и изнашивания. Вид изнашивания и его интенсивность зависят от состава газовой среды, наличия смазочных материалов или абразивных частиц в зоне трения. Правильно подобранные смазочные материалы резко снижают износ и коэффициент трения. Наличие абразива в зоне трения вызывает при испытании интенсивное изнашивание образцов. Все это необходимо учитывать при разработке методики и проведении лабораторных испытаний на трение и изнашивание.

Обеспечение стабильности испытаний пар трения в агрессивных средах (щелочи, кислоты, газы, грибковые образования и др.) также являются сложной задачей и должны учитываться при планировании испытаний.

Для сокращения сроков проведения экспериментов и получения достоверных сведений об исследуемых процессах трения и изнашивания применяются методы планирования эксперимента и математической статистики.

Литература

- Основы трибологии и триботехники: учеб. пособие. / Пенкин Н.С., Пенкин А.Н., Сербин В.М. - М.: Машиностроение, 2008, 206 с.

- Крагельский И.В. Трение и износ. - М.: Машиностроение, 1968, 479 с.

- Трибология. Исследования и приложения: Опыт США и стран СНГ / под ред. В.А. Белого, К. Лудемы, Н.К. Мышкина. - М.: Машиностроение, 1993, 454 с.