ГИДРО- И ГАЗОАБРАЗИВНОЕ ИЗНАШИВАНИЕ.

Гидро- и газоабразивным изнашиванием называется абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно изнашивающегося тела. Гидроабразивное изнашивание характерно для элементов топливной аппаратуры, двигателей внутреннего сгорания, объемного гидропривода, а также для деталей гидродинамических передач. В роли жидкости — носителя частиц, как правило, выступают смазочные материалы, топлива, тормозные и рабочие жидкости. Газоабразивное изнашивание наблюдается в элементах компрессоров и пневматического инструмента, где носителем абразивных частиц является сжатый воздух. Гидро- и газоабразивное изнашивание имеет общий механизм и характерные признаки проявления.

Интенсивность гидро- и газоабразивного изнашивания можно определить по формуле:

I=KVm, (1)

где К — коэффициент, зависящий от свойств абразива и параметров потока жидкости или газа; V — скорость потока, м/с; m — показатель степени, зависящий от материала детали (для СтЗ m = 2,3; для закаленной стали 45 m = 2,5; для белого чугуна m = 2,8).

Интенсивность изнашивания зависит от угла атаки, скорости потока, концентрации, размера, твердости абразивных частиц, соотношения твердости поверхности материала и абразивных частиц. С уменьшением угла атаки снижается величина ударного импульса, увеличивается вероятность пропахивания и микрорезания поверхности.

Повышение твердости сталей в целом благоприятно сказывается на сопротивлении изнашиванию, однако одновременно повышается опасность хрупкого разрушения. Износостойкость сталей увеличивается при наличии карбидов в вязкой структуре матрицы материал (сталь Х12). Износостойкость коррозионно-стойких сталей 9Х18Н10Т, 40Х13, 12Х18Н10Т повышается с увеличением содержания углерода.

Гидроабразивная износостойкость чугунов изменяется в широких пределах. Наиболее износостойкими являются хромистые чугуны, карбидо-чугуны. При повышении твердости сплавов и наплавленных металлов наблюдается увеличение износостойкости с повышением твердости. Износ твердых сплавов и минеральных материалов зависит от угла атаки αа, увеличиваясь при αа → 90°. Полимерные материалы слабо противостоят гидроабразивному изнашиванию.

Сравнительная износостойкость различных материалов при гидроабразивном изнашивании при углах атаки 10° и 70° приведена в табл.1.

| Материал | Твердость, МПа |

Износостойкость, мин/мм3, при углах атаки αа |

|

| 10° | 70° | ||

|

Минералокерамика С8 Твердые сплавы: ВК8 ВК15 Чугун ИЧХ12М Сормайт Чугун белый Сталь: Х12 Минералокерамика ЦМ-332 Сталь: 65Г 45 110Г13Л 12Х18Н9Т Серый чугун СЧ18 Резина на основе СКЧ-8 Сталь Ст3 Базальт Латунь Л63 Резин В14 Стекло Полиамид П68 Капролон В Винипласт Стекловолокнит АГ-4В |

33000

15000 11000 7900 5930 6200

7200 15400

6200 5700 2400 1700 1700 — 1200 8000 820 — 6400 — — — — |

120,0

83,8 32,0 11,2 10,2 7,7

7,5 6,7

6,2 4,8 4,7 3,9 3,6 3,2 3,2 2,8 1,7 1,6 1,0 1,0 0,9 0,9 0,2 |

42,6

29,4 13,0 6,8 6,7 5,7

6,7 2,2

— 5,7 4,8 5,4 2,4 8,5 3,6 0,5 2,6 4,6 0,2 1,4 1,1 0,7 0,2 |

С увеличением размера абразивных частиц до 150 мкм интенсивность изнашивания монотонно возрастает. Это связано с усилением влияния твердости абразивного материала и формы его части на процесс изнашивания. Присутствие влаги резко увеличивает интенсивность изнашивания, особенно при повышении температуры. Интенсивность гидроабразивного изнашивания в значительной степени обусловлена направлением скорости абразивных частиц, которое характеризуется углом атаки αа, т.е. углом между образующей профиля поверхности детали и вектором скорости потока жидкости (газа), несущего абразивные частицы.

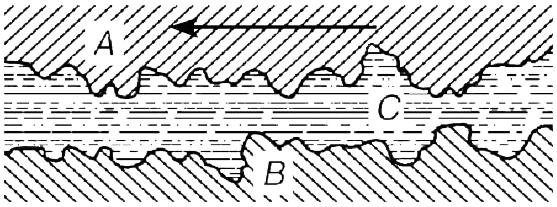

При нормальном ударе, когда вектор скорости потока направлен перпендикулярно к поверхности детали, износостойкость материала определяется сопротивлением его микрообъемов усталостному, деформационному и хрупкому разрушению, а также способностью материала поглощать кинетическую энергию удара частиц вследствие упругой деформации. При малых углах атаки абразивных частиц их ударный импульс уменьшается, и повреждение материала происходит вследствие среза и отрыва частиц с образованием коротких царапин (рис.1). При углах атаки αа = 5-15° поток жидкости (газа) свободно обтекает выступы микронеровностей, динамические воздействия, воспринимаемые поверхностью, незначительны, поэтому интенсивность изнашивания невелика.

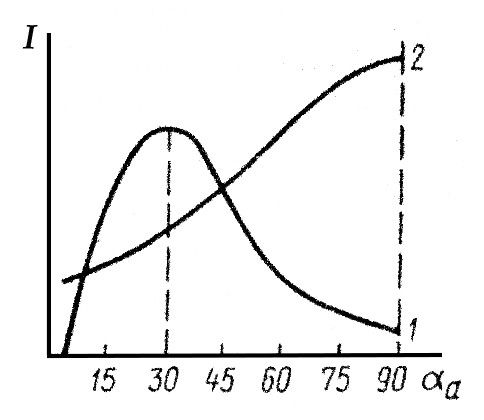

Рис.1. Зависимость интенсивности гидро- и газоабразивного изнашивания от угла атаки αа абразивных частиц для разных материалов: 1 — пластичных; 2 — хрупких.

У пластичных материалов с небольшой твердостью поверхности интенсивность изнашивания значительно выше, чем у высокопрочных хрупких материалов. С ростом угла атаки абразивных частиц до 20-30° интенсивность изнашивания пластичных материалов возрастает, поскольку увеличивается число соударений частиц с выступами микронеровностей, и при этом горизонтальная составляющая силы воздействия частиц (сила отрыва) превышает вертикальную составляющую, деформирующую микронеровности. Дальнейшее увеличение угла атаки приведет к еще большему увеличению вертикальной составляющей силы удара частиц и у пластичных ковких материалов вызовет эффект упрочнения поверхности, аналогичный наклепу. При этом интенсивность гидро- и газоабразивного изнашивания будет резко уменьшаться по мере увеличения угла атаки до 90°.

Хрупкие материалы, обладающие высокими прочностными свойствами, выдерживают воздействие абразивных частиц при углах атаки до 40—50°. Однако с увеличением угла атаки до 60—90° вертикальная составляющая силы удара частиц достигает значений, при которых происходит хрупкий излом выступов микронеровностей. Интенсивность гидро- и газоабразивного изнашивания твердых поверхностей в значительной мере зависит от высоты микронеровностей, угла их наклона, а также ориентации выступов шероховатости поверхности по отношению к направлению воздействия потока жидкости или газа.

К мероприятиям, направленным на увеличение износостойкости поверхностей при гидро- и газоабразивном изнашивании, относят увеличение твердости материалов деталей, применение эластомеров с более высоким модулем упругости, герметизацию сопряжений, а также обеспечение чистоты рабочих жидкостей или газов.

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.