ГРАНИЧНАЯ СМАЗКА

Практически все тяжелонагруженные узлы трения современных машин и механизмов, смазанные жидкими или пластичными смазочными материалами, в определенные моменты (при пуске-останове, высоких контактных нагрузках или температурах, низких скоростях относительного перемещения трущихся деталей и т.д.) работают в режиме граничной смазки. Поверхности трения при этом не разделены слоем жидкости, а непосредственный металлический контакт, приводящий к их повышенному износу и заеданию узла трения, предотвращается (или, по крайней мере, минимизируется) образованием граничных слоев различного происхождения на рабочих поверхностях трущихся тел. Трение при граничной смазке сопровождается изнашиванием сопряженных тел, причем продуктами износа могут быть как частицы основного металла, так и продукты взаимодействия металла со смазочным материалом.

Способность граничных слоев уменьшать потери на трение, снижать износ и предотвращать заедание пар трения объясняется следующими причинами.

- Граничные слои разделяют трущиеся поверхности на расстояния, превышающие радиус действия адгезионных сил, или, во всяком случае, обеспечивают значительное снижение этих сил, поскольку они резко (в 3-й или 4-й степени) уменьшаются при увеличении расстояния между твердыми телами. Смазочный слой толщиной в одну молекулу уже заметно (приблизительно на порядок) снижает трение стальных поверхностей, в то время как обычно толщина граничных слоев составляет доли микрометра.

- Граничные слои обладают анизотропией механических свойств. Тончайшие граничные слои способны не разрушаясь выдерживать большие нормальные нагрузки. В то же время при относительно невысоких тангенциальных усилиях в граничных слоях происходит сдвиг по плоскостям наименьшего скольжения.

- Активные компоненты смазочного материала, взаимодействуя с поверхностью трущихся тел, вызывают адсорбированное пластифицирование тончайших поверхностных слоев (эффект Ребиндера), избирательное растворение некоторых составляющих поверхностного слоя металла и перенос их на ответную поверхность, что также снижает поверхностную прочность контактирующих материалов и т.д. Благодаря этим явлениям, при граничной смазке сдвиговые деформации локализуются в тонком поверхностном слое металла, что предохраняет его нижележащие слои от разрушения.

Смазочный материал и влияние его компонентов на граничную смазку

Смазочный материал состоит, как правило, из углеводородной основы и активных компонентов. Активные компоненты смазочных материалов на нефтяной основе — это либо поверхностно-активные вещества (органические кислоты, смолы, асфальтены и т.д.), либо продукты превращения углеводородов смазочного материала в условиях применения, либо специально введенные присадки.

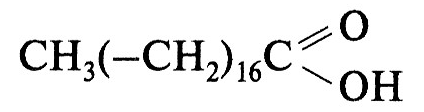

Современные нефтяные масла представляют собой смесь углеводородов различного строения (парафиновые, нафтеновые, ароматические углеводороды, продукты смешанного строения). Так, производными парафиновых углеводородов могут быть жирные кислоты, представляющие собой длинноцепочечные структуры, в которых концевая метальная группа — СН3 — заменена на карбоксильную группу — СООН, например стеариновая кислота

Жирные кислоты могут образовываться в результате окисления углеродов. Они являются основной составной частью растительных и животных масел. Некоторые жирные кислоты или их металлические соли (мыла) вводят в масла для повышения их смазочной способности, так как, обладая значительной поверхностной активностью, они образуют прочные адсорбционные соли. Некоторые мыла (литиевые, натриевые, кальциевые) используют в качестве загустителей пластичных смазок.

К другим продуктам превращения (окисления) углеводородов нефти относятся спирты. Спирты жирного (парафинового) ряда по структуре аналогичны парафиновым углеводородам, но вместо конечной метильной группы они заканчиваются гидроксильной группой — ОН. Поэтому спирты и жирные кислоты (или их растворы в различных растворителях) часто используют в качестве моделей сред при трибологических исследованиях.

В состав жидких и пластичных смазочных материалов входят также присадки, обеспечивающие улучшение противоизносных или противозадирных свойств смазочных материалов. Смазочное действие поверхностно-активных присадок основано на образовании прочных адсорбционных слоев, препятствующих металлическому контакту трущихся тел. Химически активные присадки выделяют при разложении активные элементы — серу, фосфор, хлор (а также азот, кислород и т.д.), образующие в процессе химической реакции с металлом модифицированные поверхностные слои, препятствующие металлическому контакту трущихся тел при тяжелых режимах трения (граничная смазка). Любая присадка состоит из функциональной группы, обеспечивающей противоизносное и противозадирное действие, и углеводородного радикала, обеспечивающего растворимость этой присадки в нефтяном масле.

Процессы, происходящие при граничной смазке

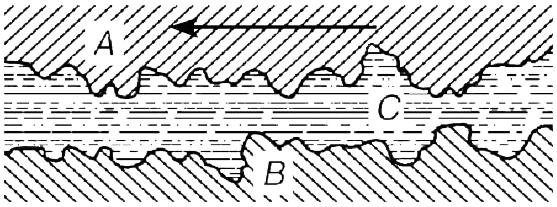

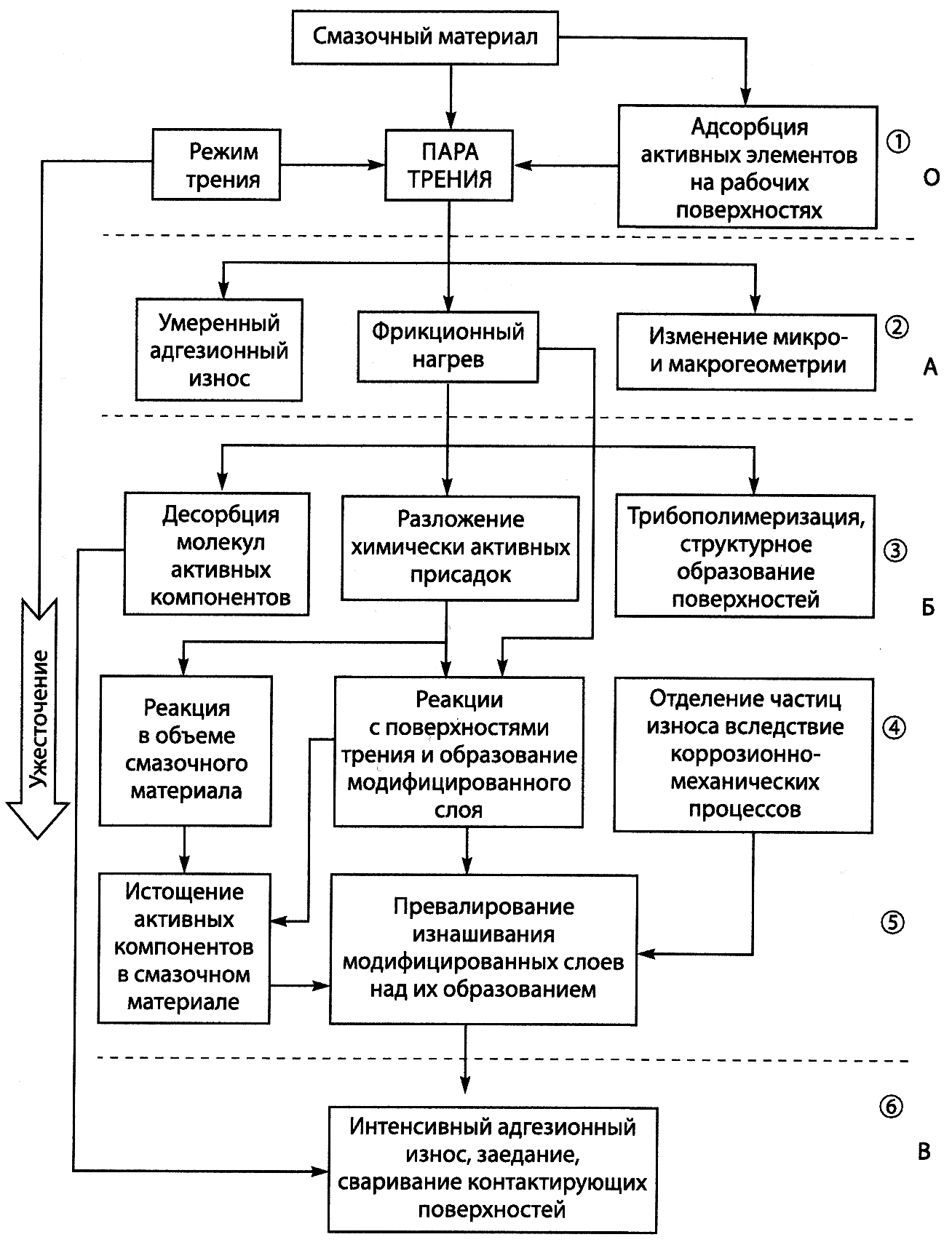

Структурная схема процесса трения при граничной смазке, позволяющая рассматривать причинно-следственные связи между различными стадиями этого процесса, приведена на рис.1. Последовательные стадии процесса граничной смазки характеризуются подсистемами от 1-го до 6-го порядков. Эти подсистемы разбиты на следующие основные группы: О — взаимодействие рабочих поверхностей элементов узла трения перед началом трибологического процесса; А — легкие условия работы узла трения — невысокие нагрузки и умеренные температуры в фрикционном контакте; Б — тяжелые условия работы узла трения — повышенные нагрузки и температуры; В — катастрофические условия работы узла трения — высокие нагрузки и температуры, приводящие к заеданию трибосопряжения, выходу его из строя. При реализации групп О и А (подсистемы 1 и 2 порядков) адсорбированные на поверхностях трения поверхностно-активные компоненты смазочного материала образуют граничный слой, разделяющий эти поверхности и тем самым устраняющий металлический контакт трущихся тел или, во всяком случае, локализующий этот контакт по вершинам отдельных микронеровностей (рис.2).

Рис.1. Структурная схема взаимодействия процессов, происходящих при граничной смазке. Основные группы подсистемы: О — начальные условия; А — мягкие режимы работы; Б — тяжелые режимы работы; В — катастрофические режимы работы; 1-6 — подсистемы

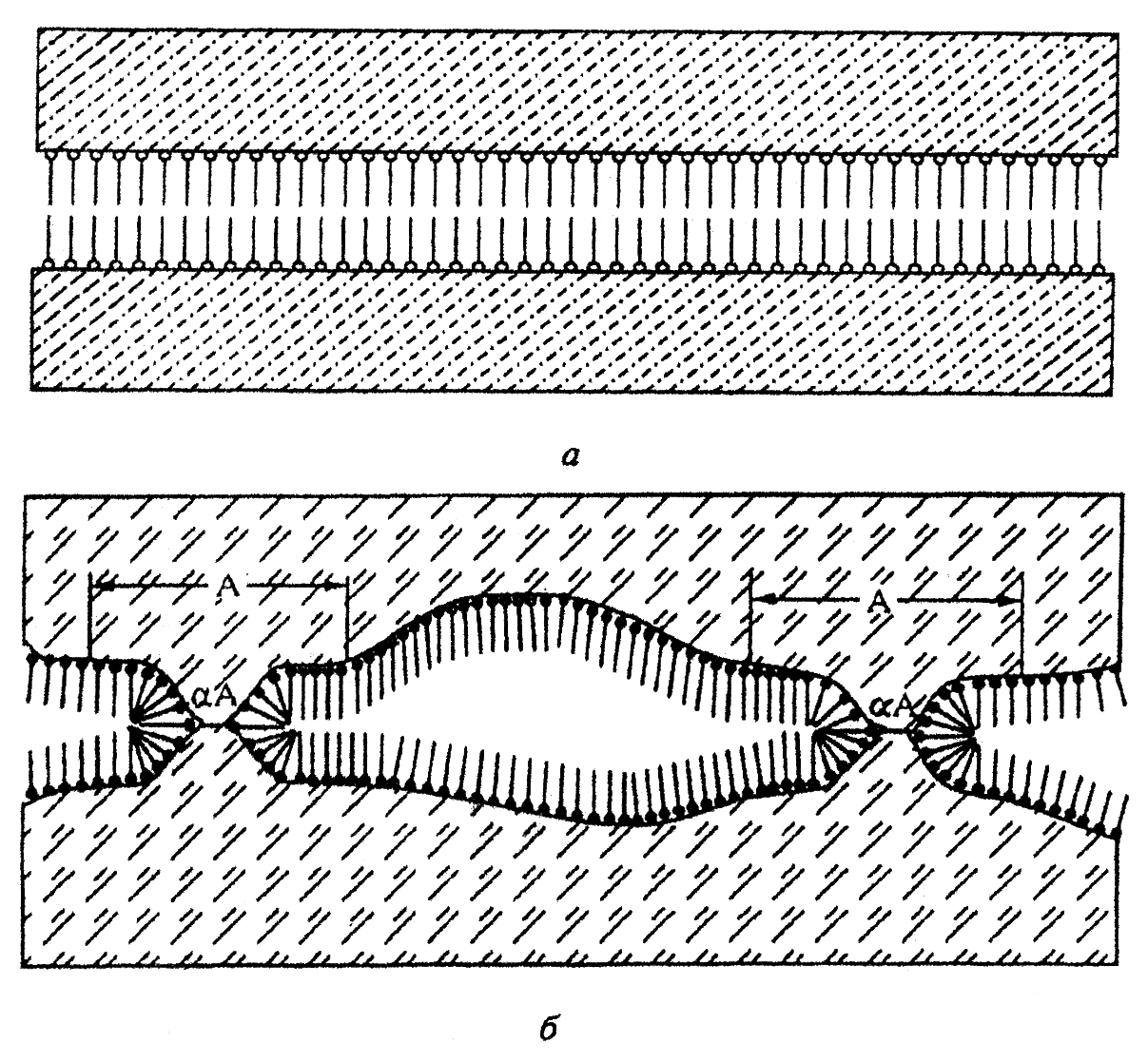

Первой стадией взаимодействия смазочного материала с рабочими поверхностями контактирующих деталей является физическая адсорбция поверхностно-активных молекул, содержащихся в смазочном материале на этих поверхностях. Активная конечная группа обеспечивает хорошую адгезию молекулы на активном центре поверхности. Углеводородный радикал при заполненном слое занимает, как правило, положение, перпендикулярное к поверхности трения. Чем длиннее в этом случае углеводородный радикал, тем более экранируется силовое поле твердого тела. При этом, однако, следует обратить внимание на то, что зажатые между пластически деформированными поверхностями металла молекулы могут располагаться горизонтально, образуя так называемые сжатые пленки. Адсорбированные молекулы образуют таким образом ориентированный слой, составляющие молекулы которого связаны между собой силами когезии.

Рис.2. Схема контакта твердых тел при граничной смазке: а — идеализированная (по Харди); б — реальная, отражающая частичный металлический контакт трущихся тел по вершинам отдельных микронеровностей. Нагрузка воспринимается площадью А; металлический контакт реализуется на площади αА (по Боудену и Тейбору)

Адсорбированный слой обладает упругостью, квазикристаллическим строением и выдерживает значительные нормальные давления (до 104 МПа), разделяя контактирующие тела. На мономолекулярный слой адсорбированных молекул адсорбируется следующий слой, и так до образования полимолекулярного слоя, обладающего определенной несущей способностью. При давлениях до 5-6 МПа для контакта гладких поверхностей и небольших скоростях сдвига полимолекулярный слой сохраняет толщину 0,02-0,04 мкм и обеспечивает коэффициент трения лишь немного больший, чем при гидродинамической смазке. При высоких контактных давлениях адсорбированные молекулы могут выдавливаться из зоны контакта, полимолекулярный слой становится тоньше. Способствует его разрушению также нагрев контактирующих тел и окружающего их слоя масла в процессе трения. Трущиеся тела разделяют мономолекулярные слои адсорбированных молекул (рис.2, а). В соответствии с моделью Боудена (рис.2, б) адсорбционный слой не является сплошным, и при граничной смазке реализуется контакт по обнажившимся вершинам единичных неровностей, который оказывает значительное влияние на величину коэффициента трения. На этих участках металлического контакта, локализованных адсорбционным слоем, идет умеренное адгезионное изнашивание по вершинам отдельных микронеровностей, что отражается в изменении микро- и макрогеометрии трущихся тел. Чем больше доля металлического контакта, тем больше потери на трение и тем больше износ.

Если условия работы узла трения ужесточаются, то следует рассматривать группу Б представленной на рис.1 схемы (подсистемы 3-го и 4-го порядков). В этих условиях температура в фрикционном контакте возрастает настолько, что равновесия адсорбционных и десорбционных процессов смещаются в сторону десорбции, в результате чего резко возрастает значение доли металлического контакта. Установившиеся адгезионные связи приводят к схватыванию трущихся тел, их интенсивному адгезионному изнашиванию, заеданию узла трения, что отражено на рис.1 как переход в группу В (т.е. к катастрофическому режиму изнашивания).

Для расширения диапазона температур, нагрузок и скоростей, при которых работоспособен узел трения при граничной смазке, в смазочный материал добавляют химически активные присадки. Как уже отмечалось выше, эти присадки представляют собой вещества, в состав молекул которых входят такие элементы, как сера, хлор, фосфор, азот или их сочетания. Под действием температуры, генерированной во фрикционном контакте, и силовою поля поверхности металла молекулы присадок разрушаются, их активные компоненты реагируют с металлом поверхностей, на которых они адсорбированы, и образуют модифицированные слои, обладающие пониженным сопротивлением сдвигу по сравнению с основным металлом. Это обеспечивает снижение коэффициента трения, и изнашивание адгезионного типа сменяется более мягким коррозионно-механическим. Толщина модифицированного слоя, необходимая и достаточная для эффективного разделения поверхностей трения в режиме граничной смазки, зависит от условий работы узла трения и составляет от десятков до сотен нанометров.

Если ужесточение режима работы узла трения было временным, то образование модифицированных слоев, предотвратив задир, позволит вновь перейти к менее тяжелому режиму (т.е. в группу А). Если же ужесточение режима продолжается, то процесс определяет конкуренция двух процессов — образования и изнашивания модифицированного слоя. Если образование модифицированного слоя будет превалировать, то поверхности трения будут корродировать. Если в результате реакций на поверхности металла и в объеме масла содержание присадки в системе истощится и скорость изнашивания модифицированных слоев будет превосходить скорость их образования, то доля металлического контакта резко возрастет, и это приведет к переходу к катастрофическим условиям изнашивания (группа В, подсистема 6-го порядка). То же произойдет, если при постоянной скорости образования модифицированных слоев резко возрастет скорость их изнашивания. Разумеется, правильным подбором смазочной композиции можно существенно расширить пределы работоспособности узлов трения при граничной смазке.

Закономерности и факторы, влияющие на граничную смазку

Одно из наиболее убедительных доказательств связи трения при граничной смазке с кинетикой адсорбции полярных молекул на рабочих поверхностях контактирующих твердых тел представляет собой явление, заключающееся в том, что при введении между трущимися поверхностями смазочной среды коэффициент трения, начиная с некоторой достаточно высокой величины, медленно снижается во времени. Харди, открывший и детально исследовавший этот эффект, назвал время от момента нанесения смазочного материала на трущиеся поверхности до получения устойчивого значения коэффициента трения латентным периодом. Латентный период в зависимости от метода нанесения смазочного материала, природы полярных молекул, свойств поверхностей твердого тела, на которые смазочный материал наносится, температуры и состояния среды может изменяться от нескольких минут до нескольких часов. Для неполярных молекул латентный период не наблюдается.

Существование латентного периода связывается со временем, необходимым для образования на поверхности ориентированного слоя адсорбированных молекул, и временем для молекулярной переориентации в этом слое, которая обеспечивает минимальные потери на трение (т.е. время перехода молекулы к оптимальной для данного процесса ориентации путем наклона оси молекулы, опрокидывания ее и т.д.).

Влияние материалов трущихся тел и условий трения на показатели граничной смазки

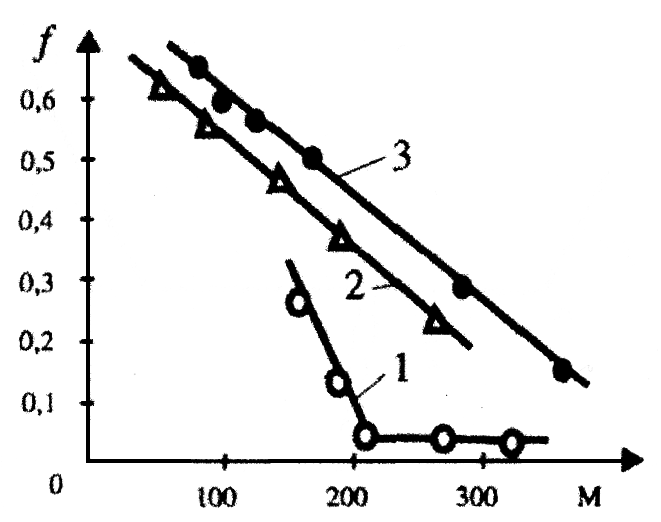

При трении различных материалов (стали, висмута, стекла), смазанных нормальными парафиновыми углеводородами, жирными кислотами или спиртами, коэффициент трения для каждого гомологического ряда веществ линейно снижается с ростом их молекулярной массы М

f = b0 - d - aM, (1)

где значение b0 зависит только от твердого тела (по существу это коэффициент сухого трения), d — зависит от концевой группы молекул. Для жирных кислот значение d больше, чем для спиртов и парафинов, так как карбоксильная группа имеет более высокую поверхностную активность, чем гидроксильная или метильная. Параметр а представляет собой декремент коэффициента трения, определяемый молекулярной массой (или длиной цепи). Он совершенно не зависит от свойств твердого тела. Для некоторых жирных кислот с высокой молекулярной массой в соответствии с приведенным уравнением коэффициент трения практически равен нулю (эффект сверхскользкости), но в большинстве случаев он устанавливается на определенном уровне (рис.3), начиная с определенной молекулярной массы.

Рис.3. Зависимость по Харди коэффициента статического трения стали при граничной смазке от молекулярной массы М: 1 — жирных кислот; 2 — спиртов; 3 — парафинов.

Экспериментальные данные также показывают, что на способность поверхностно-активных сред снижать коэффициент трения заметное влияние оказывает химическая активность материалов смазываемых тел. Смазочная способность поверхностно-активных сред характеризуется величиной коэффициента трения и характером скольжения. Низкий коэффициент трения (0,1 и менее), мало изменяющийся в процессе испытания, и непрерывное движение свидетельствуют о хорошей смазочной способности. Высокий коэффициент трения, скачкообразно изменяющийся в процессе скольжения, и прерывистое движение свидетельствуют об отсутствии прочной граничной пленки и о схватывании поверхностей в процессе трения.

Неактивное парафиновое масло несколько снижает коэффициент трения как активных, так и неактивных металлов. Это же масло с добавкой жирной кислоты, мало сказываясь на коэффициенте трения неактивных металлов, в 10 и более раз снижает коэффициент трения активных металлов и исключает прерывистое движение и скачкообразное изменение коэффициента трения (табл. 1)

| Металл | Коэффициент трения и характер движения | Активность по отношению к жирным кислотам | ||

|---|---|---|---|---|

| без смазки | со смазочным материалом | |||

| парафиновое масло | то же +1% лауриновой кислоты | |||

| Ni | 0,7 | 0,3 (П) | 0,28 (П) | Неактивные или малоактивные |

| Cr | 0,4 | 0,3 (П) | 0,3 (П) | |

| Ag | 1,4 | 0,8 (П) | 0,7 (П) | |

| Fe | 1,0 | 0,3 (П) | 0,3 (НУ) | |

| Cu | 1,4 | 0,3 (П) | 0,08 (Н) | Активные |

| Cd | 0,5 | 0,45 | 0,05 (Н) | |

| Zn | 0,6 | 0,3 | 0,04 (Н) | |

Примечание. П — движение прерывистое; НУ — движение неустойчивое; Н — движение непрерывное. Испытания при комнатной температуре.

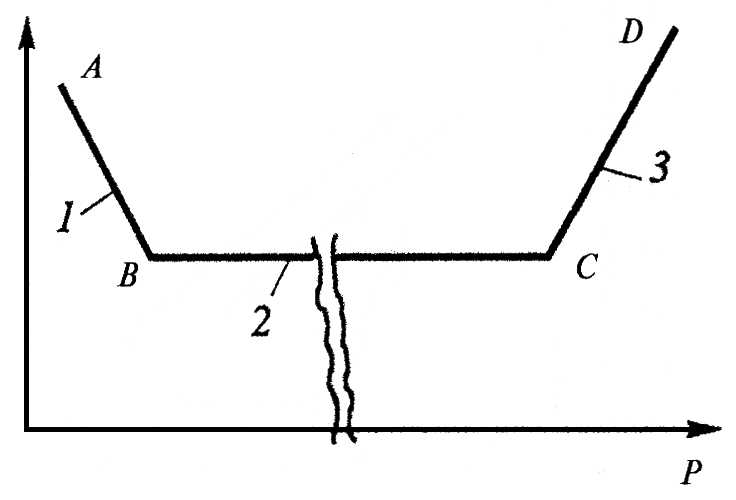

Влияние нагрузки и скорости

Определенное влияние на величину коэффициента трения при граничной смазке оказывает режим работы трибосопряжения. Так, изменение нагрузок (рис.4) на узел трения показало, что при умеренных нагрузках соблюдается закон Амонтона о независимости коэффициента трения от нагрузки (зона ВС). При очень малых нагрузках (менее 0,1 Н) коэффициент трения возрастает за счет того, что при таких нагрузках увеличивается относительный вклад адгезионной составляющей коэффициента трения (зона АВ). При высоких нагрузках, вызывающих пластическую деформацию трущихся тел, коэффициент трения резко возрастает (холодное заедание). Если этот эксперимент проводить при высокой скорости, то рост нагрузки приведет к увеличению контактной температуры, разрушению смазочного слоя и задиру (зона CD).

Рис.4. Зависимость коэффициента статического трения от нормального давления по Харди: 1 — плоский образец; 2 — сферический образец; 3 — условия высоких давлений.

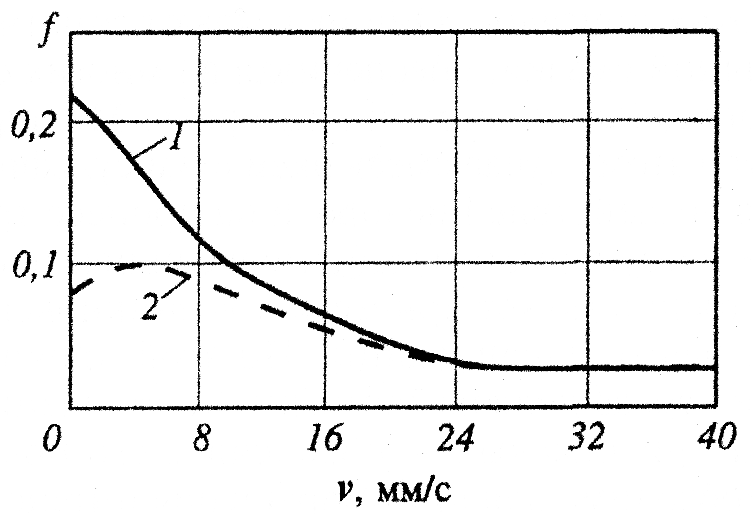

Существуют два типа зависимостей коэффициента трения от скорости скольжения контактирующих тел при граничной смазке. Первая из них имеет место для нефтяных масел и характеризуется снижением коэффициента трения с ростом скорости (рис.5). При такой зависимости — ее называют падающей — коэффициента трения от скорости в системе трения могут возникнуть релаксационные колебания, опасные для этой системы. Это явление И.В. Крагельский объясняет сокращением продолжительности действия фрикционной связи с ростом скорости и соответственно с уменьшением площади касания твердых тел, которая просто не успевает «подстроиться».

Второй тип зависимости коэффициента трения от скорости имеет место в среде жирных кислот и их производных (или других ПАВ), которые устраняют релаксационные колебания (скачки при трении) в системе. Коэффициент трения в этом случае в диапазоне малых скоростей возрастает с увеличением скорости скольжения, что, по-видимому, объясняется проявлением реологических свойств смазочного слоя. Возможность устранения релаксационных колебаний очень важна для направляющих скольжения металлорежущих станков, других сопряжений, где недопустимы такие явления.

Рис.5. Зависимость коэффициента трения f от скорости скольжения V: 1 — для нефтяного масла; 2 — для того же масла с присадкой жирной кислоты (по В.В. Федорову).

Роль кислорода при граничной смазке

Существенное влияние на условия образования и разрушения граничных слоев оказывают свойства пленок оксидов, образовавшихся на поверхностях трения при контакте с воздушной средой. Так, относительно мягкие и непрочные оксиды обычно полезны. Имеющиеся в них поры служат резервуаром смазочного материала, который «залечивает» местные разрушения граничного слоя. Твердые и прочные слои оксидов могут, наоборот, препятствовать взаимодействию активных компонентов смазочных материалов с поверхностями трения. Если твердые пленки отличаются хрупкостью, то они, легко отделяясь от поверхности в процессе трения, интенсифицируют изнашивание, проявляя абразивное действие. В отсутствие оксидного слоя эффект Ребиндера проявляется столь активно, что приводит к усиленному диспергированию поверхности, а процесс схватывания может быть очень интенсивным. Однако разрушенный оксидный слой немедленно восстанавливается в результате реакции обнажившейся поверхности с кислородом в том случае, если он превалирует в конкурентной адсорбции разных окислителей. Г.В. Виноградов выделяет следующие пути попадания кислорода в зону трения:

- молекулярный кислород из газовой фазы растворяется в масле и в нем транспортируется к поверхностям трения. В наибольшей степени такой процесс эффективен в маловязких углеводородах;

- углеводороды под влиянием высоких нагрузок, температур и каталитического влияния свежеобнаженных в зоне трения поверхностей металла окисляются. Продукты окисления, попадая в зону трения, транспортируют туда кислород;

- атомы кислорода входят в состав ряда присадок (прежде всего — серосодержащих) и реагируют с поверхностью трения при диссоциации этих присадок. Они оказывают заметное влияние на процесс граничной смазки, обеспечивая во многих случаях синергизм смазочного действия серы и кислорода. Модифицированные слои включают в этом случае смесь оксидов и сульфидов.

Анализируя воздействие кислорода на процесс трения при граничной смазке, следует иметь в виду, что излишнее поступление кислорода в зону трения может привести к возникновению интенсивного окислительного изнашивания. По этой причине при легких режимах трения среда должна тормозить поступление кислорода в зону трения, а при тяжелых — обеспечить его поступление, поскольку это необходимо для предотвращения интенсивного адгезионного изнашивания контактирующих тел и их заедания.

Разрушение граничного слоя

В процессе эксплуатации смазочный материал (особенно в ограниченном объеме) постепенно теряет свою эффективность. Он обедняется поверхностно-активными компонентами, молекулы которых, адсорбируясь на частицах износа, удаляются из контакта, а масло в результате сложных многостадийных превращений образует нерастворимые продукты конденсации углеводородов и газообразные продукты. Это приводит к тому, что смазочный материал перестает выполнять свои функции. Скорость процесса потери смазочным материалом способности смазывать, как показал К.И. Климов, возрастает с температурой. Однако, если имеется возможность подпитки граничного слоя из объема смазочного материала, граничная смазка продолжает осуществляться.

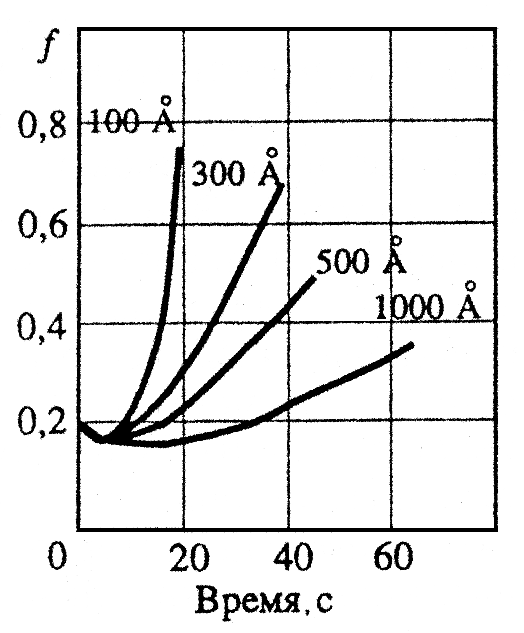

В противном случае имеют место резкий рост коэффициента трения, интенсификация изнашивания и заедание сопряжения. Согласно Б.В. Дерягину, чем более тонкий граничный слой разделяет поверхности, тем за меньшее время он израсходует свою способность осуществлять эффективное разделение их в условиях граничной смазки. О разрушении смазочного слоя свидетельствует резкий рост коэффициента трения (рис.6).

Рис.6. Долговечность граничных слоев разной толщины при трении сталей (по Б.В. Дерягину)

Износ при граничной смазке

При граничной смазке трущихся тел в среде, содержащей активные компоненты, проявляются две тенденции при взаимодействии этих компонентов с поверхностями трения — образовывать на этих поверхностях слои вторичных структур, препятствующие возникновению интенсивного изнашивания адгезионного типа, с одной стороны, и их способность привести к интенсивному коррозионно-механическому изнашиванию, с другой стороны.

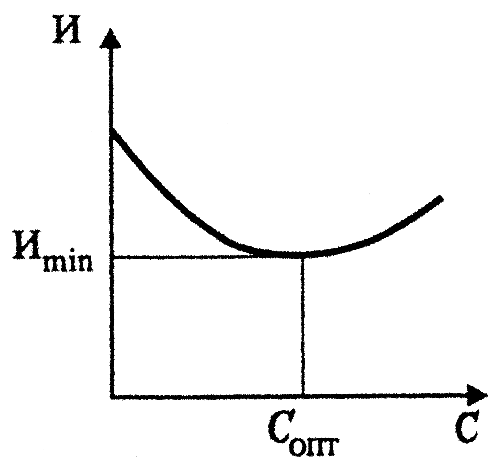

Характерная зависимость износа от концентрации химически активного компонента в среде приведена на рис.7. В левой части зависимости увеличение концентрации реагента приводит к снижению износа до определенной минимальной величины, после чего дальнейшее повышение содержания реагента в среде стимулирует рост износа. Следовательно, существует оптимальная концентрация реагента, при которой износ минимален. Эта концентрация зависит от режима работы узла трения. Можно предположить, что при малых концентрациях реагента происходит экранирование силового поля твердого тела, но химическая реакция недостаточно эффективна, чтобы образовался слой такой толщины при превышении которой наблюдается интенсивное изнашивание.

Рис.7. Зависимость износа И детали в химически активной среде от концентрации С химически активной присадки. Показана оптимальная концентрация Сопт, соответствующая минимальному износу Иmin.

Увеличение концентрации реагента обеспечивает снижение доли металлического контакта трущихся тел, т.е. уменьшение адгезионного износа. Начиная с оптимальной концентрации, модифицированный слой достигает толщины и увеличение концентрации реагента приводит к заметному повышению износа вследствие роста химической активности среды, вызывающей интенсивное коррозионно-механическое изнашивание.

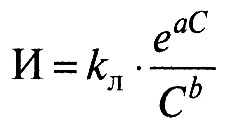

В.Л. Лашхи предложил уравнение для оценки зависимости износа И от этих двух противоположных тенденций смазочных сред, т.е. ее адсорбционной способности и химической активности:

,(2)

,(2)

где С — концентрация поверхностно-активных компонентов смазочной среды, в том числе таких, которые способствуют развитию химических реакций на поверхности трения; а — показатель их химической активности; b — коэффициент пропорциональности.

Указанное уравнение позволяет оценивать износ трущихся тел в условиях граничной смазки в смазочных средах, содержащих химически активные компоненты.

Специфические методы организации граничной смазки

Существует ряд методов организации процесса граничной смазки, которые обеспечивают заметное снижение энергетических потерь в узлах трения и существенное снижение износа сопряженных твердых тел, а также расширение диапазона нормального изнашивания этих сопряжений. Эти методы в общем сводятся к созданию на поверхностях трения тончайшего подслоя материала, отличающегося от основного металла меньшей прочностью на сдвиг и большей активностью во взаимодействии со смазочным материалом, и к образованию на этом слое прочной граничной пленки, полярные молекулы которой обеспечивают значительное адсорбционное пластифицирование поверхностного слоя. В результате этого деформации при трении реализуются в граничном слое и в подслое мягкого материала, что требует небольших усилий, а деформации материала подслоя обеспечивают увеличение фактической площади контакта и, следовательно, снижение удельных давлений в сопряжении. Прочный граничный слой минимизирует адгезию трущихся тел, а в случае прорыва граничного слоя может реализоваться только схватывание пленок, защищающих поверхности трения. Воспроизведение такого типа фрикционного контакта при граничной смазке возможно несколькими путями.

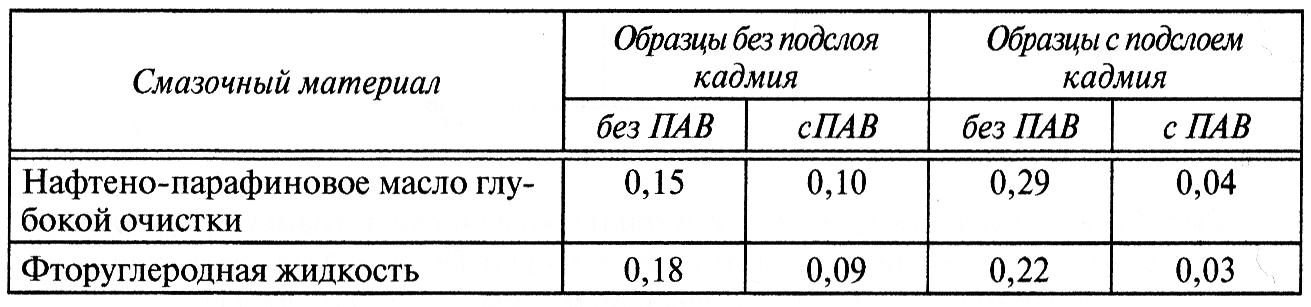

Двухслойная смазка — метод снижения коэффициента трения, заключающийся в том, что на поверхности твердых тел наносится подслой мягкого металла или полимера, а в качестве смазочного материала используют жидкость, содержащую поверхностно-активное вещество (ПАВ). Как видно из табл.2, сочетание мягкой подложки и ПАВ заметно снижает коэффициент трения. По мнению Г.И. Фукса (автора данного метода), это происходит за счет реализации сдвига при трении в полимолекулярном граничном слое, диапазон существования которого в контакте трущихся тел при этом расширяется, что становится возможным за счет существенного снижения фактических давлений вследствие деформации и сглаживания неровностей в подслое мягкого материала.

Таблица 2. Коэффициенты трения образцов из стали У10А при обычной и двухслойной (с кадмиевым подслоем) граничной смазке

Эффект металлоплакирования. Для расширения диапазона работоспособности смазочных материалов и улучшения их противоизносных и антифрикционных свойств в смазочные материалы (и прежде всего в пластичные смазки) вводят порошки мягких металлов, их оксидов и солей. Частицы этих наполнителей, попадая во фрикционный контакт, намазываются на поверхности трения, заполняют впадины между их микронеровностями и покрывают эти поверхности тонким слоем мягкого металла. Эти слои обладают высокой контактной прочностью и пластичностью: выглаживая поверхности, они снижают давления на фактических пятнах контакта, уменьшают износ и предохраняют от задира. В случае когда в смазочный материал вводят оксиды металлов и среда восстанавливает их до металлов, свежеобразованный металл вступает во взаимодействие с поверхностью трения и образует подслой, более прочно связанный с основным металлом. В качестве материалов порошков мягких металлов применяют медь, олово, свинец, их сплавы (например, висмут — свинец — олово, которые, будучи введены в смазки Литол-24, снижают интенсивность изнашивания пары трения в 8-10 раз). Металлоплакирование поверхностей трения в жидких средах осуществляют путем введения в масла маслорастворимых металлосодержащих присадок, которые при разложении под действием фрикционного разогрева и силового поля твердого тела высаживают металл, покрывающий участки фактической площади контакта твердых тел. Содержащиеся в смазочных материалах ПАВ адсорбируются на плакирующем слое металла.

Таким образом осуществляется двухслойная смазка, но, в отличие от идеи Г.И. Фукса, поверхности плакируются металлом, поступающим из смазочного материала, и по мере изнашивания плакирующего слоя он может восстанавливаться до тех пор, пока не истощится металлосодержащая добавка в смазочном материале.

Избирательный перенос — наиболее яркое проявление эффекта двухслойной смазки, причем слой мягкого металла, покрывающего поверхности трения, и слой ПАВ, адсорбировавшегося на нем, образуются в процессе трения. Использование эффекта избирательного переноса, открытого в 1956 г. Д.Н. Гаркуновым и И.В. Крагельским, позволяет получить коэффициенты трения 0,01—0,005, интенсивность изнашивания 10-10 —10-12, в то время как при граничной смазке в обычных условиях коэффициент трения составляет 0,05—0,1 и интенсивность изнашивания — 10-9—10-10. Это дало повод называть явление избирательного переноса «эффектом безызносности». Избирательный перенос реализуется при трении стали по определенным медным сплавам (например, по некоторым бронзам) в ряде сред (прежде всего в глицерине, спирто-глицериновых средах, морской воде и т.д.) в определенных, достаточно узких интервалах изменения условий работы узла трения. Под воздействием глицерина (или другой среды) начинается избирательное растворение легирующих бронзу элементов. Атомы этих элементов уносятся в смазочную среду, а поверхность бронзы обогащается медью, и в тончайшем слое меди, покрывающем бронзовую деталь, возникает большое количество вакансий, часть которых образуют поры, заполняемые глицерином. Поскольку глицерин является восстановительной средой, медная пленка не окисляется и легко схватывается с ответной поверхностью стали, переносится на нее и покрывает сталь тонким слоем меди. Эти пленки (так называемые сервовитные пленки), имеющие низкую прочность на сдвиг и не наклепывающиеся при трении, прекрасно адсорбируют активные элементы среды и прежде всего комплексные соединения, образуемые растворенными элементами сплава и среды. Каталитическая активность сервовитной пленки приводит к образованию на ней полимерных пленок из свободных радикалов органических веществ, которые возникают в процессе деструкции смазочного материала. Легко деформируясь, сервовитная пленка обеспечивает значительное снижение фактических давлений в контакте и обладает всеми достоинствами двухслойной смазки, но она в случае износа при изменении условий работы вновь восстанавливается. К сожалению, диапазоны существования (нагрузочные, скоростные, тепловые) избирательного переноса достаточно узки, и он реализуется далеко не при любой кинематике сопряжения.

Эффект трибополимеризации. Другим примером реализации принципа двухслойной смазки с мягкой подложкой из полимера, который образуется в течение трибологического процесса и на котором адсорбируются поверхностно-активные компоненты смазочного материала, является реализация эффекта трибополимеризации, подробно изученного и описанного Ю.С. Заславским и Р.Н. Заславским. Трибополимерная пленка, разделяющая поверхности трения, образуется в результате взаимодействия этих поверхностей с введенными в смазочный материал мономерами или олигомерами. Эти пленки отличаются хорошей адгезией к поверхностям трения и, устраняя металлический контакт, исключают адгезионный износ. Различные полимерообразующие присадки обеспечивают снижение трения при граничной смазке, уменьшение износа трущихся деталей и увеличивают стойкость против задира в различных температурных интервалах (одни — до 80°С, другие — до 120°С).

Влияние твердосмазочных добавок. Твердые слоистые вещества — графит, дисульфид молибдена и некоторые другие — вводят в состав смазочных сред как компоненты пластичных смазок и суспензионных масел. Такие вещества, высаживаясь на поверхностях трения, обеспечивают значительное снижение коэффициента трения и снижение износа сопряженных поверхностей, а также резкое повышение противозадирных свойств узлов трения. Это обеспечивается за счет слоисторешетчатой структуры твердых смазок.

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Гаркунов Д.Н. / Триботехника (конструирование, изготовление и эксплуатация машин): Учебник. М.: МСХА, 2002.