ГЕОМЕТРИЯ ПОВЕРХНОСТЕЙ И ЕЕ ОПИСАНИЕ

Виды неровностей на поверхностях деталей машин

В процессе изготовления или при эксплуатации деталей машин на их поверхности формируются неровности, которые определяют топографию поверхности.

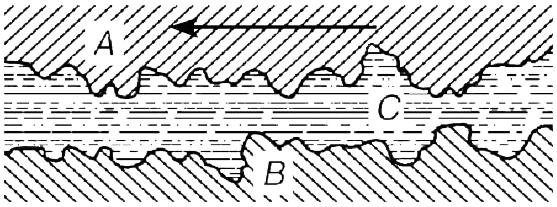

Принято различать четыре вида отклонений от правильной геометрической формы поверхности: макроотклонения, волнистость, шероховатость и субшероховатость. Схематически отклонения формы, волнистость и шероховатость показаны на рис. 1.

К макроотклонениям относятся единичные, неповторяющиеся отклонения формы от номинальной (идеализированно правильной) геометрии (выпуклость, вогнутость, конусность и т.п.).

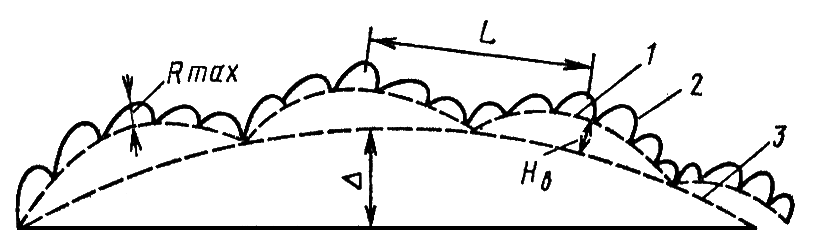

Волнистость представляет собой совокупность периодических, регулярно повторяющихся, близких по размерам выступов и впадин, расстояние между которыми значительно больше, чем у неровностей, образующих шероховатость поверхности. Расстояние между вершинами волн (шаг волн) находится в пределах 0,8...10 мм, а высота варьируется в пределах 0,03...500 мкм. Форма волн близка к синусоидальной.

Под шероховатостью поверхности понимают совокупность микронеровностей с относительно малым шагом, образующих рельеф поверхности. Шаг микронеровностей меняется в пределах от 2 до 800 мкм, а их высота от 0,01 до 400 мкм.

Рис. 1. Схема геометрии поверхности твердого тела.

На выступах, образующих шероховатость, имеются еще более мелкие неровности – субмикрошероховатости (пока не нормирована). Субмикрошероховатость играет существенную роль в протекании контактных процессов и в настоящее время интенсивно исследуется. Электронно-микроскопические исследования поверхностей показывают, что субмикрошероховатость образуется неровностями, имеющими высоту 2...20 нм.

Неровности на реальных поверхностях твердого тела различаются масштабом и играют различную роль в процессах контактного взаимодействия. На рис. 2 представлена классификация изменений высот неровностей H и расстояний между ними S, соответствующих различным видам отклонений от правильной геометрической формы.

Рис. 2. Классификация неровностей на поверхностях твердых тел.

Форма и размеры неровностей на поверхности детали зависят от способа обработки поверхности, механических свойств материала и колебаний в системе станок - приспособление - инструмент - деталь. Шероховатость в значительной мере определяется структурой обрабатываемого материала и его напряженным состоянием. Волнистость образуется, главным образом, вследствие колебаний, возникающих в процессе обработки. Макроотклонения являются следствием погрешностей, вызванных неточностью изготовления станка и инструмента, а также упругими деформациями, возникающими под влиянием переменной силы резания.

В процессе трения и износа деталей машин микрогеометрия поверхностей (волнистость, шероховатость) претерпевает значительные изменения. При этом наибольшие изменения испытывает более мягкая из сопрягаемых поверхностей. Ее шероховатость приближается к шероховатости твердого контртела до тех пор, пока не достигнет некоторого оптимального значения, характерного для данного режима трения. Изменение шероховатости поверхности происходит при трении и изнашивании вследствие процессов пластического оттеснения, усталостного разрушения и, в некоторых случаях, микрорезания и глубинного вырывания. Поскольку шероховатость поверхности оказывает существенное влияние на все процессы, протекающие в области контакта взаимодействующих тел, включая их деформирование, трение и изнашивание, большое внимание в трибологии уделяется разработке методов измерения шероховатости и способов количественного описания топографии поверхности.

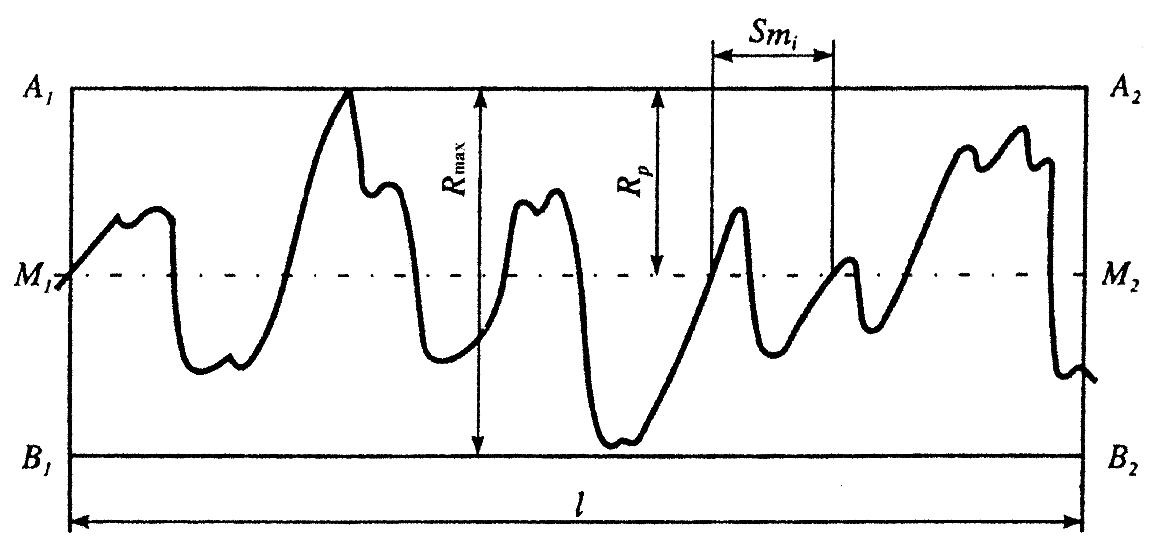

Характеристики микрогеометрии поверхности

Для оценки микрогеометрии поверхности пользуются ее профилем, представляющим собой сечение поверхности плоскостью, перпендикулярной к этой поверхности и ориентированной в некотором заданном направлении. Запись профиля поверхности называется профилограммой. Профилограмму, записанную в направлении, перпендикулярном к следам обработки (или следам результата изнашивания), называют поперечной, а в направлении следов обработки - продольной. Параметры шероховатости поверхности определяют в результате обработки участка профилограммы на определенной базовой длине l (рис. 3), используемой для выделения неровностей, характеризующих шероховатость поверхности, и для количественного определения её параметров. Обычно l = 0,25 или 0,80 мм. При измерении параметров профиля за линию отсчета принимают среднюю линию M1M2, имеющую форму номинального профиля, которую проводят так, чтобы в пределах базовой длины среднеквадратичное отклонение профиля от этой линии было минимальным. Параллельно средней линии в пределах базовой длины проводят линию выступов профиля А1А2 через высшую точку профиля и линию впадин профиля В1В2 через низшую точку профиля. Шероховатость поверхности, измеренную в направлении главного движения при резании, называют продольной, а в направлении подачи — поперечной шероховатостью.

Рис. 3. Участок профилограммы с обозначением параметров шероховатости поверхности: A1A2 — линия выступов; В1B2 — линия впадин; M1М2 — средняя линия; Smi — шаг записанной профилограммы; Rmax — расстояние между линией выступов A1A2 и линией впадин В1B2; Rp — наибольшая высота выступа.

В трибологических расчетах наиболее широко используют следующие показатели, полученные путем обработки профилограмм: параметр Ra шероховатости поверхности — среднее арифметическое отклонение профиля от средней линии М1М2, обычно Ra = 0,02-0,10 мкм; Rz — средняя высота неровностей профиля по десяти точкам (средняя по пяти наибольшим пикам и средняя по пяти наибольшим впадинам). Обычно Rz = 0,025-3,25 мкм. Rmax — параметр шероховатости поверхности, представляющий собой расстояние между линией выступов А1А2 и линией впадин В1В2 профиля в пределах базовой длины. Величина Rmaх зависит от метода и режима механической обработки. Так, при точении поверхностей стальных деталей эта величина составляет от 4,7 до 37 мкм, при внутреннем шлифовании — от 2,4 до 18 мкм, при доводке — от 0,15 до 1,2 мкм.

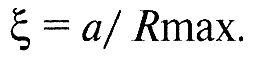

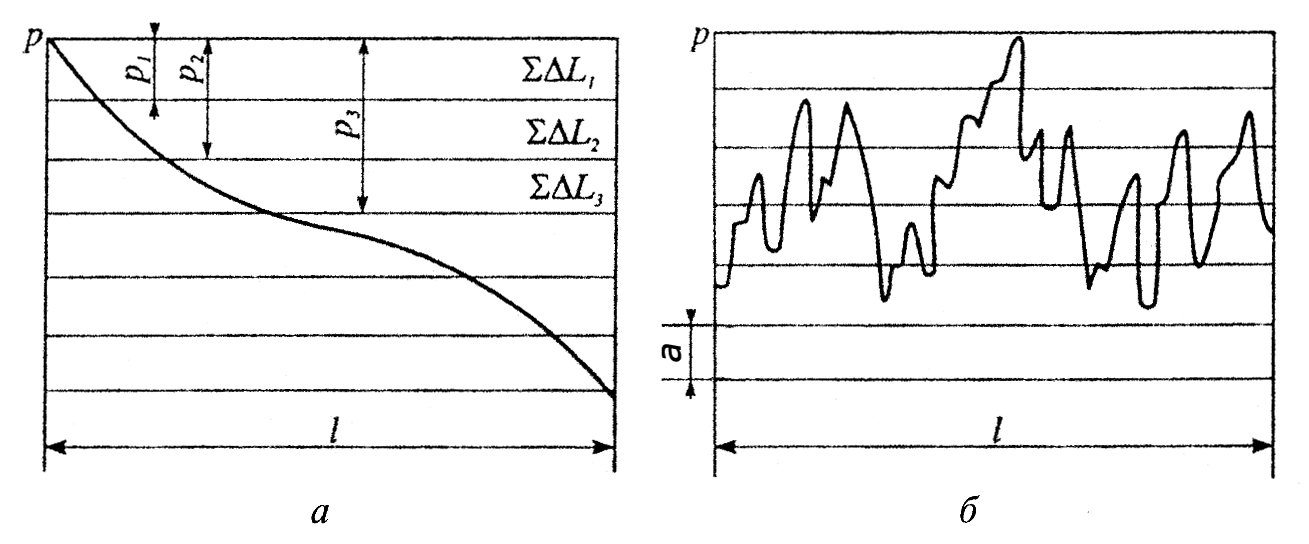

Важной характеристикой, применяемой при расчете контактного взаимодействия, является опорная кривая профиля рабочей поверхности, которая характеризует распределение материала по высоте шероховатого слоя (рис. 4а). Для ее построения профилограмму разбивают на ряд горизонтальных уровней шириной а, параллельных средней линии (рис. 4б). Затем суммируют участки, ограничивающие ширину выступов Δli, т.е. определяют величину ΣΔl на каждом из уровней р. Обычно опорную кривую строят в относительных величинах, т.е. по оси абсцисс откладывают значения относительной опорной кривой на уровне р, а по оси ординат — отношение сближения а и Rmax:

(1)

(1)

(2)

(2)

Рис. 4. Схема построения кривой опорной поверхности: а — кривая опорной поверхности; б — профилограмма.

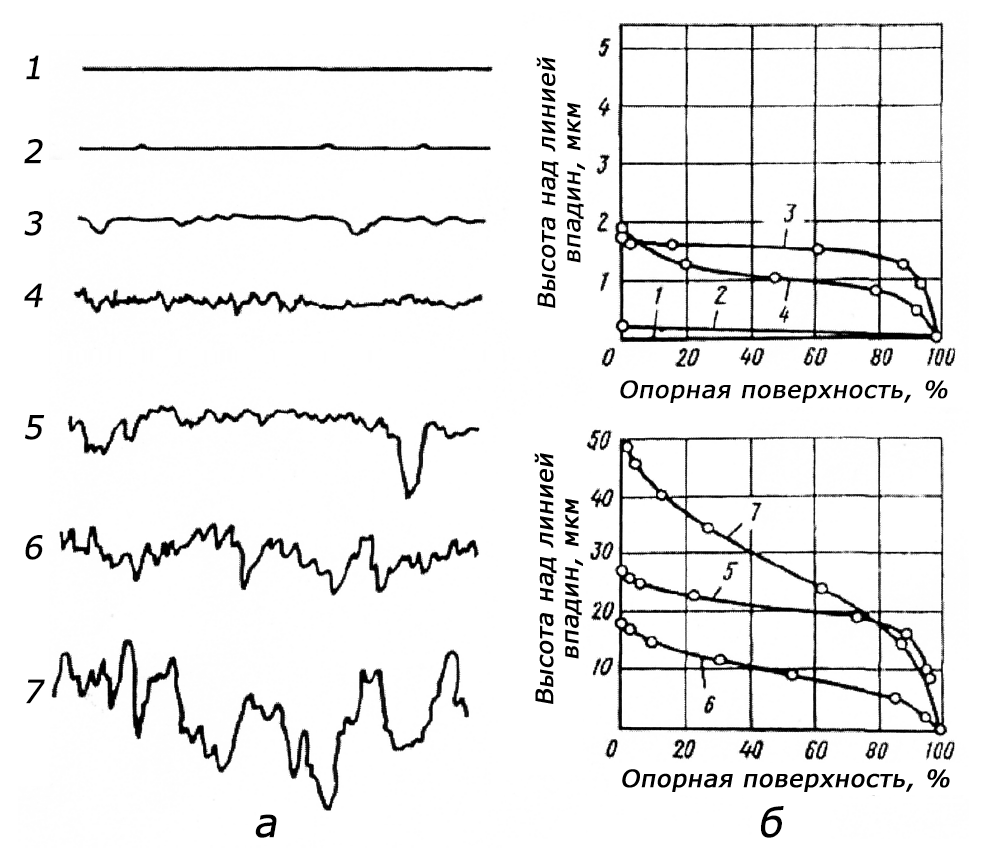

В процессе трения взаимодействуют наружные слои материала, вследствие чего анализируют только начальную часть опорной кривой. Ее аппроксимируют степенной функцией Крагельского—Демкина:

(3)

(3)

где b и v — параметры аппроксимации функции, описывающей начальную часть опорной кривой профиля поверхности.

Эти параметры в зависимости от вида обработки составляют: v = 1,7-3,0; b = 1-10. Для поверхностей деталей, обычно применяемых в машиностроении, v = 2, b = 2.

Площадь под кривой несущей поверхности выражает площадь сечения материала профиля, а над кривой - площадь сечения пустот профиля.

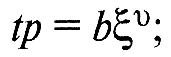

На рис. 5 представлены кривые опорной поверхности при различной обработке.

Рис. 5. Профильные кривые (а) и кривые опорной поверхности (б) для различных поверхностей: 1 - идеальной; 2 - мерительной плитки; 3 - после лапингования; 4 - после шлифования; 5 - после фрезерования; 6 - после тонкого растачивания; 7 - после сверления.

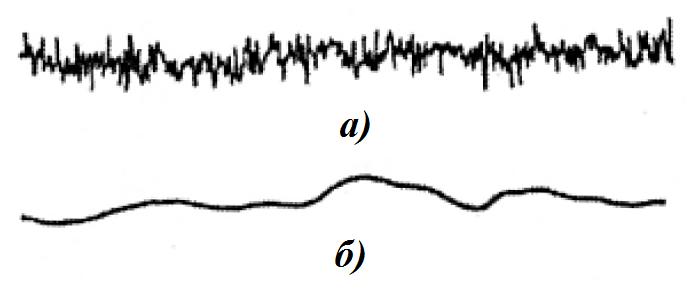

Профилограммы обработанной поверхности, как правило, имеют пилообразную форму; это является результатом того, что вертикальное увеличение во много раз больше горизонтального (например, 40000 и 400 соответственно). В действительности профиль поверхности выглядит иначе (Рис.6). Отдельные неровности имеют пологую форму. Угол между плоскостью основания выступа профиля и касательной к его боковой поверхности составляет при доводке 1-3°, при шлифовании 10° и при точении 20°. Самые гладкие металлические поверхности имеют неровности высотой порядка 100 межатомных расстояний.

Рис. 6. Профилограмма стальной поверхности после шлифования: а – вертикальное увеличение 40000, горизонтальное 400; б – действительный профиль поверхности при одинаковом вертикальном и горизонтальном увеличении.

Литература

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- Гаркунов Д.Н., Мельников Э.Л., Гаврилюк В.С. Триботехника. Краткий курс. - М.: Изд-во МГТУ имени Н.Э. Баумана, 2008