КОРРОЗИОННО-МЕХАНИЧЕСКОЕ ИЗНАШИВАНИЕ

Эта группа видов изнашивания, протекающих в той или иной активной среде, которая в результате химического или электрохимического взаимодействия с поверхностными слоями трущихся тел образует на них слои продуктов этого взаимодействия (т.е. коррозию), механически разрушаемые в процессе трения и вновь возобновляемые при контакте со средой.

Во многих случаях коррозионно-механическое изнашивание достаточно интенсивно и оказывает заметное влияние на износостойкость трущихся деталей машин. Таким может быть изнашивание в среде сухих газов (особенно при повышенных температурах), а также в различных жидких неэлектропроводных средах. Интенсивность этого процесса определяется соотношением между скоростью образования слоя продуктов коррозии и скоростью их разрушения в процессе трения и механизмом изнашивания. По мнению Н.М. Михина, это изнашивание имеет в основном усталостную природу. В то же время нельзя исключить срез слоя продуктов коррозии более твердыми неровностями сопряженного тела.

При трении металлов в среде электролитов (например, в водных растворах щелочей, кислот, расплавов солей и т.д.) также имеет место коррозионно-механическое изнашивание, причем взаимодействие металла со средой представляет собой процесс электрохимической коррозии. В этом случае одновременно происходят два процесса: анодный, т.е. окислительный, сопровождающийся растворением металла на одних участках площади контакта сопряженных тел с переходом атомов металла в раствор в виде ионов, и катодный, т.е. восстановительный, при котором на других участках металла кислород и другие окислители восстанавливаются. Растворение металла сопровождается протеканием электрического тока.

Окислительно-восстановительные процессы при электрохимической коррозии обусловлены неоднородностью металлов, контактирующих с электролитом. Так, сплавы состоят из двух или более структурных составляющих, на одной из которых может реализоваться анодный, а на другой — катодный процесс, однородные металлы не свободны от различных включений и от неоднородностей структуры, различные участки таких металлов могут иметь разное напряженное состояние и разную температуру. Наконец, электрохимическая коррозия может иметь место вследствие различия материалов трущихся тел. Так, электрохимической коррозии подвергаются чугунные гильзы и поршневые кольца двигателей внутреннего сгорания, так как образуют между собой гальваническую пару. Кроме того, отдельные структурные составляющие чугуна (например, цементит и феррит) образуют между собой в различных сочетаниях гальванические пары. Электролитом служат продукты неполного сгорания топлива, образующие с парами воды, попавшей в камеру сгорания вместе с топливом, неорганические кислоты: серную (при сжигании в дизелях топлива с повышенным содержанием серы), угольную, азотную и т.д. Интенсивность коррозионно-механического изнашивания при одновременно протекающей электрохимической коррозии и механическом разрушении ее продуктов может быть достаточно высока.

Окислительное изнашивание — один из наиболее распространенных видов коррозионно-механического изнашивания, который проявляется в образовании на поверхностях трения пленок оксидов в результате химического взаимодействия металла с окислительной средой и разрушения окисных пленок в результате процесса изнашивания. При установившемся стационарном процессе окислительного изнашивания, т.е. при динамическом равновесии разрушения и восстановлении оксидных пленок, продукты износа представляют собой оксиды, так что повреждения основного металла не наблюдается. В таких условиях интенсивность изнашивания невелика, но в определенных условиях, например в среде жидкого кислорода, она может быть значительной. Интенсивное окислительное изнашивание наблюдается также при повышенных температурах (что способствует росту оксидных пленок) и вибрациях (разрушение этих пленок). Такое изнашивание имеет место, например, в деталях крепления выхлопных коллекторов авиационных двигателей внутреннего сгорания. Следует иметь в виду, что при окислительном изнашивании одновременно и взаимосвязанно происходят деформирование тончайших поверхностных слоев и их механическая активация, адсорбция кислорода на активированных поверхностях трения и химическая реакция с образованием оксидов, так что толщина и состав оксидов зависят от условий изнашивания. Так, при умеренном режиме граничной смазки, когда с металлом реагирует ограниченное количество кислорода, растворенного в смазочном материале, образуется однородная ненасыщенная оксидная пленка, прочно связанная с основным металлом и имеющая толщину 10-100 нм. Такие пленки имеют повышенную твердость и хрупкость, плохо травятся и представляют собой особые твердые растворы кислорода и эвтектик оксидов. Эти аморфизированные нетравящиеся пленки не удовлетворяют стехиометрическому составу оксидов. При сухом трении обычно образуются более толстые и насыщенные пленки оксидов, близких по составу и свойствам к известным оксидам металла. Так, в зависимости от условий трения и прежде всего от температуры на железе образуются пленки, содержащие РеО, Ре304, Ре203. Следует иметь в виду, что, поскольку окисление поверхностей активируется их пластическим деформированием при трении, увеличение твердости рабочих элементов трущихся тел препятствует окислительному изнашиванию.

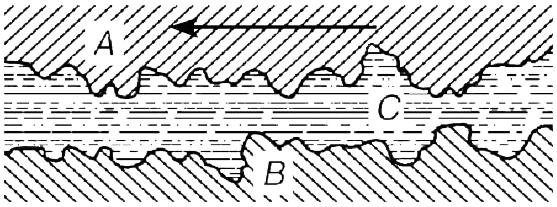

Фреттинг-коррозия — это изнашивание плотно контактирующих тел при их колебательном относительном перемещении в условиях воздействия коррозионной среды. Изнашивание при фреттинг-коррозии происходит при малых колебательных перемещениях. Это особая форма изнашивания и по условиям возникновения и характеру проявления заметно отличается от обычного коррозионно-механического изнашивания при однонаправленном движении. Вследствие малой амплитуды колебаний продукты износа полностью не удаляются из зоны трения и оказывают определенное абразивное воздействие на основной металл, что может привести к заклиниванию сопряжений. При этом повреждения локализуются на участках действительного контакта. Эти повреждения имеют вид натиров, налипаний металла, вырывов или раковин, часто заполненных продуктами коррозии, со специфической окраской и имеющих вид окрашенных пятен, участков локального износа в виде полос или канавок, а также поверхностных микротрещин.

Специфический характер изнашивания при фреттинг-коррозии проявляется также в том, что окислительная среда интенсифицирует процесс изнашивания, окисление при этом протекает интенсивно и продукты изнашивания в основном представляют собой диспергированные оксиды трущихся металлов. Такой характер окислительного процесса, при котором интенсивное окисление не приводит, однако, к образованию защитных пленок, Б.И. Костецкий связывает с динамическим характером нагружения узла трения и называет динамическим окислением. Фреттинг-коррозия приводит к значительному ухудшению качества поверхностей и заметно (в 3-6 раз) снижает усталостную прочность деталей (вследствие образования концентраторов напряжений), снижает размерную точность сопряжений.

Фреттинг-коррозия обычно развивается при прессовых посадках на вращающихся валах, в местах посадки лопаток турбин, в шпоночных шлицевых и заклепочных соединениях, в болтовых и заклепочных соединениях, подверженных вибрации, в подшипниках качения, передающих нагрузку в условиях отсутствия качения, и т.д., т.е. в тех случаях, когда имеют место микроколебания и окислительная среда.

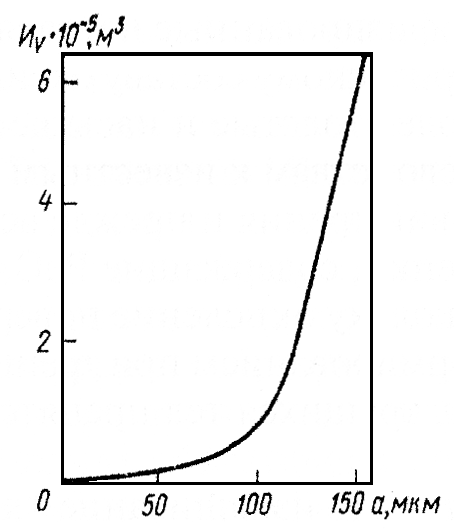

Рис. 1. Зависимость объемного износа Иv при фреттинг-коррозии от амплитуды скольжения a поверхностей из низкоуглеродистой стали по дюралюминию при нагрузке N = 190Н и числе циклов нагружения nц = 106.

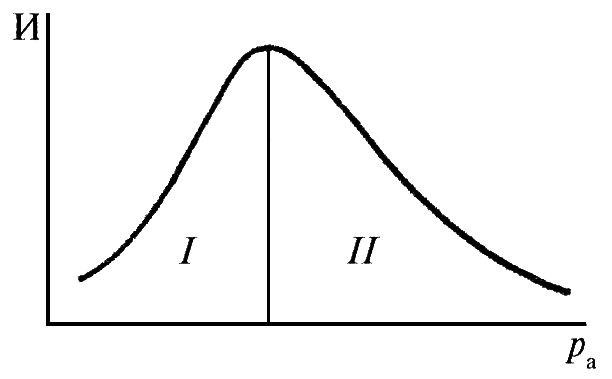

Согласно Р.Б. Уотерхаузу, для развития фреттинг-коррозии достаточно, чтобы амплитуда колебаний достигала долей микрометров. Увеличение амплитуды приводит к росту объемного изнашивания (рис. 1). При достижении амплитуды 2,5 мм и более изнашивание приобретает характер обычного окислительного при однонаправленном скольжении. Зависимость износа от удельной нагрузки имеет экстремальный характер (рис. 2). Левая ветвь зависимости отражает обычные для фреттинг-коррозии коррозионно-усталостные процессы, когда поступление кислорода воздуха в контакт не затруднено. В правой части кривой износ снижается, поскольку характер изнашивания меняется, в частности интенсифицируются адгезионные процессы, в этих условиях не приводящие к значительному износу. Увеличение частоты колебаний снижает износ при фреттинг-коррозии до определенной установившейся величины, после чего износ стабилизируется. В атмосфере азота износ от частоты колебаний не зависит.

Рис. 2. Типичная зависимость износа при фреттинг-коррозии от номинального давления Pa.

Защита от фреттинг-коррозии — применение коррозионно-стойких материалов в узлах трения, подвергаемых этому виду изнашивания, введение в них смазочных материалов, прежде всего пластичных. Весьма эффективно при этом использование смазок или покрытий, содержащих графит или дисульфид молибдена, а также коррозионно-стойких покрытий, например из фторопласта. К конструктивным путям борьбы с фреттинг-коррозией относится стремление уменьшить колебательное перемещение сопряженных поверхностей путем увеличения натяга для случая прессовых посадок, использования демпфирующих устройств для уменьшения вибраций и т.д.

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- Гаркунов Д.Н. Триботехника (конструирование, изготовление и эксплуатация машин) Учебник. М.: МСХА, 2002