ИЗНАШИВАНИЕ ТВЕРДЫХ ТЕЛ.

В процессе выполнения полезной работы происходит постепенное разрушение поверхностных слоев контактирующих элементов узлов трения. Это ведет к изменению заданной геометрии, увеличению зазоров в сопряжениях, потере кинематической точности и в итоге выходу из строя всей механической системы.

Под изнашиванием понимают процесс разрушения и отделения материала с поверхности твердого тела или накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы тела. Основными количественными характеристиками изнашивания являются: износ, скорость изнашивания, интенсивность изнашивания, износостойкость.

Процесс изнашивания подчиняется общим фундаментальным законам разрушения твердых тел, он протекает в специальных условиях, вследствие:

- наличия дискретности контакта, в результате чего разрушение материала с поверхности происходит в виде отделяющихся частиц, причем даже превышающих предел текучести материала;

- цикличности нагружения локальных микрообъемов поверхностных слоев;

- периодического воздействия фрикционного нагрева на дискретных пятнах контакта;

- активного воздействия среды на деформируемые поверхности;

- периодического разрушения защитных пленок, образующихся на поверхностях трения.

Износ — результат изнашивания, определяемый в установленных единицах. Износ (абсолютный или относительный) характеризует изменение геометрических размеров (линейный износ), массы (весовой износ) или объема (объемный износ) детали вследствие изнашивания и измеряется в соответствующих единицах.

Абсолютный — износ за весь период работы.

Относительный — износ за какой-то промежуток времени.

Скорость изнашивания Vи — это отношение значения износа ΔИ (линейного, объемного или весового) к интервалу времени ΔТ, за который он был наработан

Vи = ΔИ / ΔТ. (1)

Интенсивностью изнашивания I называют отношение износа ΔИ к обусловленному пути ΔS, на котором происходило изнашивание (пути трения), или объему выполненной работы ΔА, при выполнении которой накоплен износ. При ΔS→0 (или ΔА→0) говорят и о мгновенной интенсивности изнашивания. В противном случае рассматривают интенсивность изнашивания за определенный интервал времени (среднюю интенсивность изнашивания).

Обычно процесс изнашивания характеризуют безразмерной величиной интенсивности линейного изнашивания Ih, т.е. первой производной толщины h изношенного слоя по пути трения S.

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости или интенсивности изнашивания, в соответствующих единицах.

Значения износостойкости на практике находятся в пределах 103-1013. Установлены 10 классов износостойкости изделий (табл.1) — от 3 до 12 в соответствии с показателем степени.

| Класс | Износостойкость | Класс | Износостойкость |

|---|---|---|---|

| 3 | 103…104 | 8 | 108…109 |

| 4 | 104…105 | 9 | 109…1010 |

| 5 | 105…106 | 10 | 1010…1011 |

| 6 | 106…107 | 11 | 1011…1012 |

| 7 | 107…108 | 12 | 1012…1013 |

В табл.2 приведены классы износостойкости типовых трибосопряжений.

| Узел трения | Класс износостойкости |

|---|---|

| Цилиндропоршневая группа автомобиля | 12…11 |

| Цилиндропоршневая группа компрессора | 10 |

| Направляющие токарного станка | 10…9 |

| Колодочный тормоз | 7…6 |

| Дисковый тормоз | 10…6 |

| Подшипники скольжения | 8…5 |

| Зубчатые мелкомодульные передачи | 8…5 |

| Резцы | 8 |

| Калибры | 11…10 |

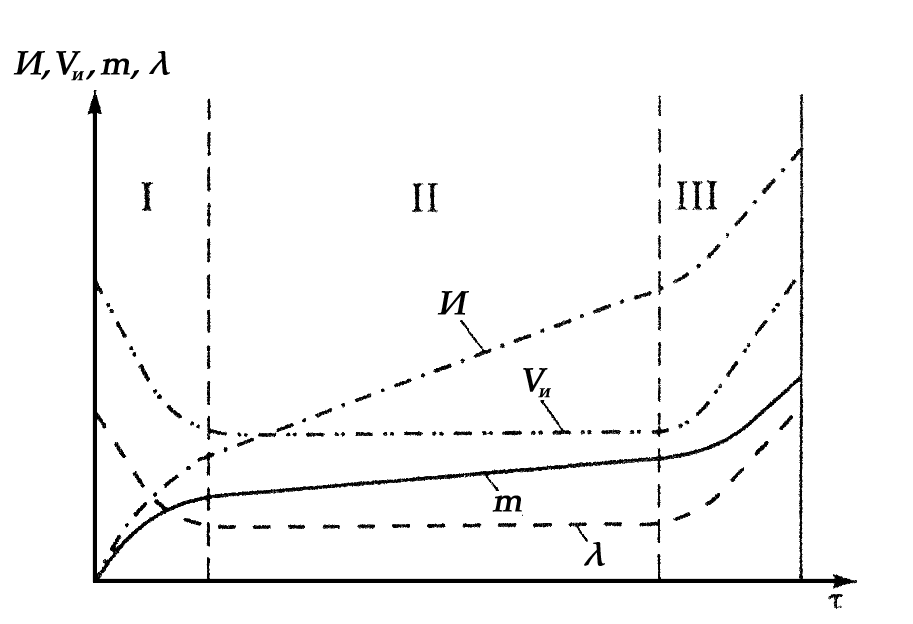

Процесс изнашивания деталей машин протекает в три стадии, различающиеся между собой интенсивностью и темпом изменения таких фундаментальных характеристик рассматриваемого процесса, как накопленный износ (И), скорость изнашивания (Vи) и интенсивность изнашивания (I).

Эта закономерность процесса изнашивания показана на рис.1, на котором представлена зависимость указанных характеристик, а также частоты отказов трибосопряжений m и интенсивности отказов λ от продолжительности изнашивания.

Рис.1. Зависимость износа И трущихся тел (кривая Лоренца), скорости изнашивания Vи, частоты отказов трущихся сопряжений m и интенсивности отказов λ от продолжительности изнашивания τ: I — стадия приработки; II — стадия установившегося изнашивания; III — стадия катастрофического изнашивания (по В.А. Зорину).

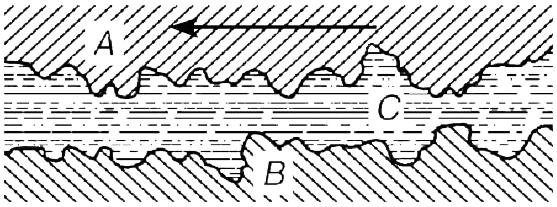

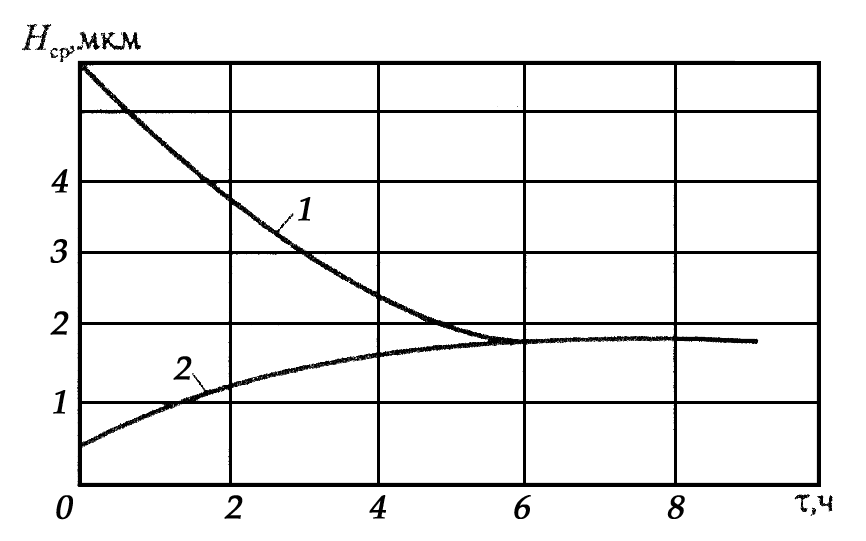

В общем случае процесс изнашивания деталей машин при постоянных условиях проходит в три стадии. На стадии I осуществляется процесс приработки, т.е. изменения геометрии поверхности трения и физико-химических свойств материала. Направление этих изменений определяется принципом Ле Шателье-Брауна, в соответствии с которым любая система под внешними воздействиями эволюционирует в сторону максимального ослабления указанных воздействий. В результате адаптации системы к условиям нагружения в поверхностных слоях трущихся тел образуются такие структуры, такой макро- и микрорельеф, которые, наряду с формированием в процессе приработки на поверхностях трения вторичных структур различного происхождения, обеспечивают минимизацию энергетических затрат на трение и локализацию зоны фрикционного разрушения в тонком поверхностном слое. В процессе приработки, характеризуемом достаточно высокой, но снижающейся во времени скоростью изнашивания и быстрым приращением накопленного износа (см. рис.1), устанавливается определенная для данной трибосистемы шероховатость, независящая от трущихся тел и смазочного материалов, а также от условий изнашивания (нагрузки, скорости, температуры, условий смазывания и т.д.). Она может быть как больше, так и меньше исходной (рис.2). И.В. Крагельский называет такую шероховатость равновесной (воспроизводится во всем последующем процессе на стадии стационарного изнашивания). Естественно, ее достижение приводит к снижению скорости изнашивания Vи, а также коэффициента трения и тепловыделения при трении.

Рис.2. Влияние времени приработки на высоту неровности Hср (пары трения стальной вал - бронзовый вкладыш): 1 — Hср = 5,4 мкм; 2 — Hср = 0,5 мкм (трение по бронзовым вкладышам).

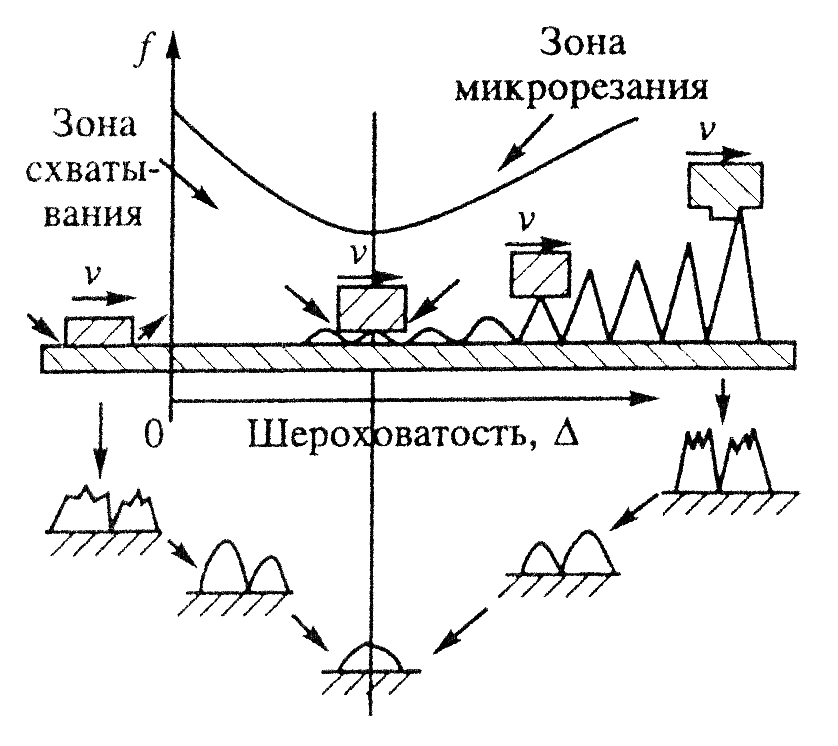

Формирование равновесной шероховатости, согласно И.В. Крагельскому, представлено на рис.3. Для очень гладких поверхностей (малая высота неровностей поверхности) определяющую роль в их взаимодействии при трении играют адгезионные процессы. В результате этого поверхности схватываются, свариваются, адгезионные сопряжения разрушаются, поверхности повреждаются, что приводит к образованию более высоких микронеровностей на поверхности, обеспечивающих минимизацию адгезионных процессов, т.е. переход к правой части рис.3. Здесь высота неровностей очень велика и основную роль в изнашивании играют деформационные процессы. Микронеровности срезаются, изнашиваются и уменьшаются до величины, при которой минимизируется деформационная составляющая процесса. В дальнейшем воспроизведение равновесной шероховатости обеспечивается путем попеременного вступления в действие адгезионных и деформационных процессов.

Рис.3. Формирование равновесной шероховатости (по И.В. Крагельскому).

После завершения образования равновесной шероховатости и оптимальных для данного сопряжения структур поверхностных слоев трущихся тел начинается процесс установившего изнашивания (стадия II на рис.1), При этом величина Ih постоянна и достаточно невелика. Тем не менее постепенное накопление износа через определенный период времени приводит к столь значительному изменению размеров и формы деталей, что условия работы узла трения значительно ухудшаются. Так, увеличение зазоров в сопряжениях вследствие износа составляющих их элементов приводит к росту динамических нагрузок. Наступает переход к третьей стадии изнашивания — катастрофическому изнашиванию (стадия III на рис.1). Скорость изнашивания резко возрастает, существенно увеличивается накопленный износ, и нежелательные явления в системе умножаются. Из рис.1 также видно, как на этой стадии резко увеличивается частота отказов трущегося сопряжения, т.е. увеличивается вероятность выхода из строя узла трения.

Предельный и допустимый износ. Поскольку выход из строя узлов трения обусловлен изнашиванием их рабочих элементов, для различных деталей можно установить характерный для них предельный износ. Предельным называют износ, соответствующий предельному состоянию изнашиваемого изделия или его составной части. При этом величина предельного износа для различных сопряжений может быть разной. Так, для плунжерной пары даже небольшой износ уже приводит к утечке жидкости, превышающей определенный предел, или к нарушению четкости работы агрегата. Для подшипниковой пары предельный износ ограничивается допустимым уровнем вибраций вала и т.д. Износ, при котором изделие сохраняет работоспособность, называется допустимым (он всегда меньше предельного).

Характеристика основных видов изнашивания.

Для того чтобы эффективно управлять процессами изменения технического состояния машин и обосновывать мероприятия, направленные на снижение интенсивности изнашивания деталей машин, следует определять в каждом конкретном случае вид изнашивания поверхностей. Для этого необходимо задать следующие характеристики: тип относительного перемещения поверхностей (схему фрикционного контакта); характер промежуточной среды (вид смазочного материала или рабочей жидкости); основной механизм изнашивания.

По виду промежуточной среды различают изнашивание при трении без смазочного материала, со смазочным материалом, с абразивным материалом. В зависимости от свойств материалов деталей, смазочного или абразивного материала, а также от их соотношения в сопряжениях в процессе работы возникают разрушения поверхностей различных видов.

В соответствии с взаимодействиями, оказывающими наибольшее влияние на трибологический процесс, виды изнашивания можно разбить на следующие группы:

- Механическое — изнашивание в результате механических воздействий. К этой группе видов изнашивания относятся абразивное (в частности газо- и гидроабразивное, ударно-абразивное, эрозионное, кавитационное и усталостное изнашивание).

- Молекулярно-механическое — изнашивание в результате одновременного механического воздействия и действия молекулярных или атомных сил. К этой группе относятся изнашивание при заедании и фреттинг-процесс, а также умеренное адгезионное изнашивание.

- Коррозионно-механическое — изнашивание, в результате одно¬временного механического воздействия, сопровождаемое химическим и (или) электрическим взаимодействием материала со средой. К этой группе видов изнашивания относят собственно коррозионно-механическое изнашивание, окислительное изнашивание, фреттинг-коррозию.

- Водородное изнашивание — процесс разрушения металлических элементов пары трения при фрикционном процессе, инициируемый проникновением водорода в поверхностные слои металла.

- Изнашивание при действии электрического тока (электроэрозионное изнашивание) — это изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. Этот вид изнашивания наблюдается при трении электрических контактов, токосъемников и т.д.

- Изнашивание вследствие остаточных деформаций трущихся тел (смятие) заключается в изменении размеров или формы рабочих элементов деталей узла трения в результате пластической деформации ее микрообъемов. Вызывается либо чрезмерными допускаемыми напряжениями, либо случайными значительными перегрузками, либо ударами. Характерно для шпоночных пазов, шлицевых и резьбовых соединений, рельсов, бандажей колес и т.д.

В реальных условиях работы сопряжений машин наблюдаются одновременно несколько видов изнашивания. Однако, как правило, удается установить ведущий вид изнашивания, лимитирующий долговечность деталей, и отделить его от остальных, сопутствующих видов разрушения поверхностей, незначительно влияющих на работоспособность сопряжения.

Механизм ведущего вида изнашивания определяют путем изучения изношенных поверхностей. Наблюдая характер проявления износа поверхностей трения (царапины, трещины, выкрашивания, пленки окислов) и зная показатели свойств материалов деталей и смазочного материала, а также данные о наличии и характере абразива, интенсивности изнашивания и режиме работы сопряжения, можно достаточно точно определить вид изнашивания сопряжения и разработать мероприятия по повышению долговечности машины.

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.