ГАЗОВАЯ СМАЗКА

Газовая смазка (ГС) – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется газом. В качестве последнего применяют в основном воздух, азот, неон и хладон, а также газы с очень низким коэффициентом вязкости (водород). Применяется ГС в узлах трения точных приборов, аппаратуре ядерных установок, ультрацентрифугах, газовых турбинах, турбокомпрессорах.

Особенности газовой смазки:

- Вязкость газового смазочного материала на порядки меньше, чем вязкость самых маловязких масел. Благодаря этому, потери на внутренне трение очень малы, и разогрев газа вследствие диссипации выделяемой энергии столь незначителен, что позволяет создавать устройства, работающие при высоких частотах вращения до 700000 мин-1.

- Вязкость газов мало меняется с давлением. Так, при увеличении давления от 0,1 МПа до 10 МПа динамическая вязкость газа возрастает не более, чем на 10%. Поэтому при практических расчетах изменением вязкости от давления часто пренебрегают.

- Газы отличаются значительной химической и структурной стабильностью, в том числе стабильностью физико-химических свойств в условиях радиации. Это позволяет использовать ГС в атомной энергетике, химической промышленности и т.д.

- Газы мало чувствительны к температурам и к колебаниям давления. Поэтому газовая смазка с одинаковым успехом обеспечивает функционирование высокоскоростных турбодетандеров для сжижения гелия и насосов, перекачивающих расплавленные металлы. Газы химически стабильнее, чем жидкости в широком диапазоне температур, поэтому верхний температурный предел использования определяется прочностью и теплостойкостью узлов машины, а нижний - конденсацией самой ГС.

- Сжимаемость газов устраняет присущее имеющее место при смазывании маслами узлов трения такое явление, как кавитация, и снижает влияние на работу узла трения погрешностей формы.

- Для газовой смазки характерен низкий уровень шумов и вибраций.

- Применение газовой смазки позволяет предотвратить загрязнение окружающей среды в то время, как масла (особенно отработанные) наносят серьёзный вред экологии.

- Применение газовой смазки упрощает и удешевляет конструкцию подшипниковых узлов.

- В то же время несущая способность газовой смазки на порядок ниже, чем у жидкостной смазки, но при этом вязкость газов с увеличением температуры при неизменном давлении возрастает, что приводит к увеличению несущей способности. Этим газовая смазка отличается от жидкостной смазки, при которой с ростом температуры уменьшается несущая способность.

Различают газодинамическую, газостатическую смазку и газостатодинамическую (гибридную) смазку.

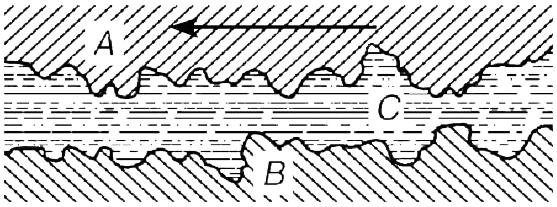

Газодинамическая смазка – это газовая смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, возникающего в слое газа вследствие относительного движения поверхностей. Применяется в узлах трения с малыми нагрузками и высокими скоростями скольжения, например в ультрацентрифугах, высокооборотных электродвигателях, подшипниках ротационных насосов и компрессоров, частота вращения вала которых достигает 3·104 мин-1.

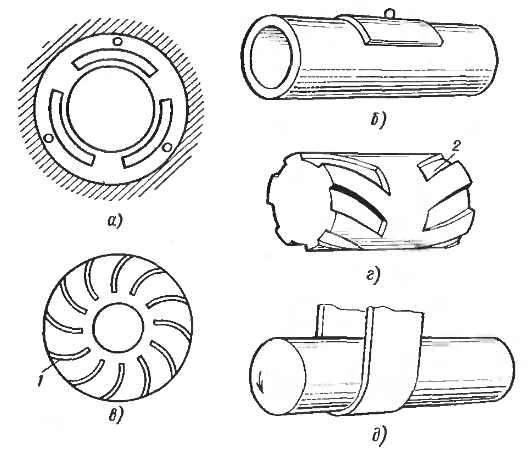

Рис. 1. Газодинамические подшипники: а, б – с подвижными вкладышами; в – упорный со спиральными канавками 1; г – радиальный со спиральными канавками 2; д – пленочный.

Следует иметь в виду, что вязкость распространенной ГС – воздуха в 100 раз меньше, чем у наименее вязкой из жидких смазок. Благодаря этому на ГС реализуют конструкции газодинамических подшипников, частота вращения которых составляет десятки тысяч оборотов в минуту.

В турбомашиностроении применяют так называемые гибридные подшипники, где используют газодинамические и газостатические эффекты, что осуществляется газом, поступающим в зазор между поверхностями под внешним давлением. Типичное давление в смазочном слое составляет 0,3 МПа.

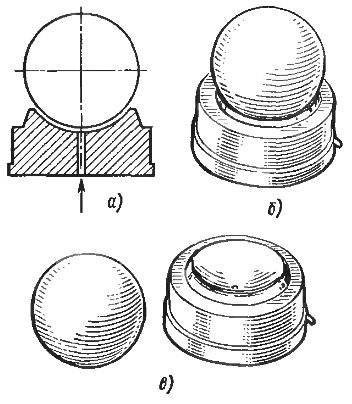

Газостатическая смазка – это газовая смазка, при которой полное разделение поверхностей деталей, находящихся в относительном движении или покое, осуществляется газом, поступающим в зазор между поверхностями под внешним давлением (0,3 МПа). Газостатическую смазку применяют в узлах трения скоростных центрифуг, механических генераторов ультразвука, высокоскоростных шлифовальных головок.

Рис. 2. Модель газостатического подшипника: а – разрез; б – общий вид; в – основные детали.

Газостатодинамическая (гибридная) смазка – это ГС, при которой газовый смазочный слой и избыточное давление создаются и за счёт внешнего наддува, и за счёт высокой относительной скорости вращения вала. Такие подшипники обеспечивают устойчивый режим работы в широком интервале скоростей. В рабочем интервале скоростей он может работать и как чисто газостатический, и как газодинамический, а по мере роста скорости может переходить из одного режима в другой, а может постоянно работать как гибридный подшипник.

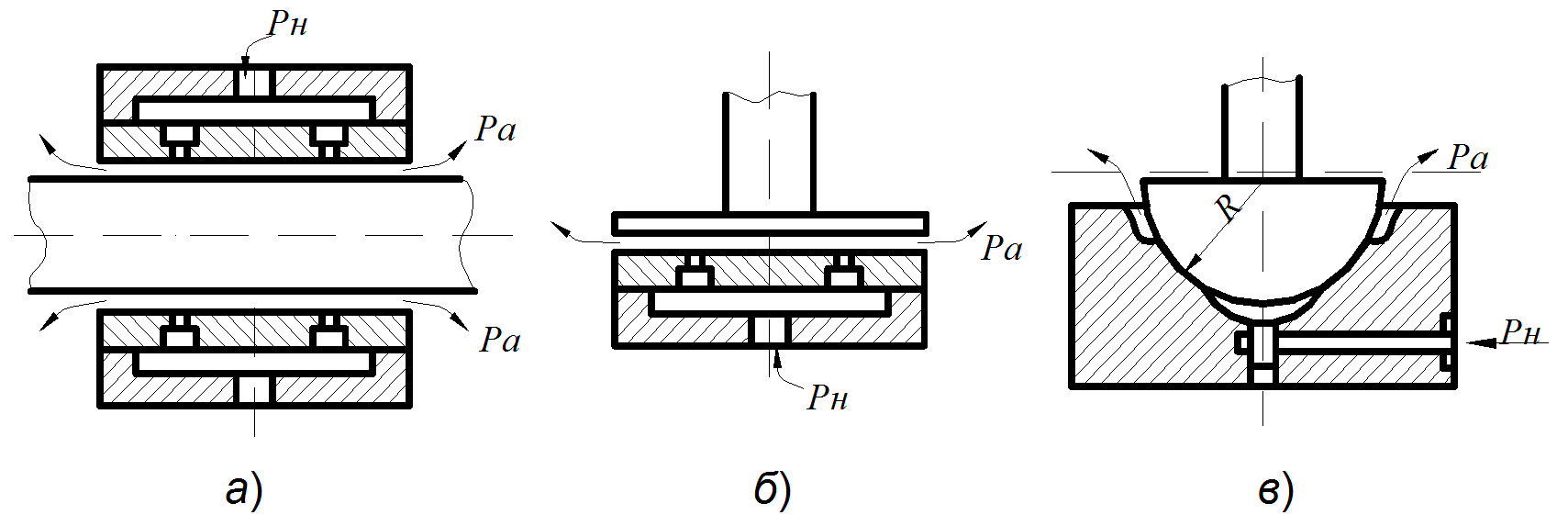

На рис. 3 показаны некоторые схемы подвода газа в смазочные зазоры газостатических и гибридных подшипников.

Рис. 3. Схемы подвода газа в смазочные зазоры опор: а – радиальный подшипник, б – осевая опора с плоской пятой; в – осевая опора со сферической пятой. Здесь Pн – давление наддува, Pа – атмосферное давление (по данным С.Г. Кана и В.П. Петрова)

Газовая смазка осуществляется между двумя движущимися жесткими или упругими элементами трибосопряжения, расстояние между которыми весьма мало (обычно такой зазор не более 50 мкм). Для получения интегральных параметров ГС (несущей способности, жесткости, демпфирования) нужно знать закон изменения состояния газа в каждой точке зазора, а следовательно, физические свойства и общие уравнения движения газов в малых зазорах.

Коэффициент трения при скольжении поверхностей, разделенных слоем газовой смазки, имеет весьма малые значения и рассчитывается для подшипника скольжения по одному из вариантов формулы Петрова. Согласно Ю.В. Пешти, коэффициент газодинамического трения газов примерно в 5000 раз меньше коэффициентов гидродинамического трения несжимаемой жидкой смазки.

Как правило, в зазорах малой толщины течение газа является ламинарным. Исключение представляют конструкции высокооборотных роторов и крупногабаритных подшипников, работающих при больших давлениях наддува ГС, где имеет место турбулентное течение.

Вследствие самовозбуждающихся колебаний ротора при высоких частотах рабочий слой ГС может терять несущую способность.

Литература

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Хебда М., Чичинадзе А.В. / Справочник по триботехнике в 3-х томах. Том 1: Теоретические основы - М.: Машиностроение, 1989.

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.