ТВЁРДЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ (ТВЁРДЫЕ СМАЗКИ)

Если узел трения работает в условиях, когда, когда жидкие и пластичные СМ не обеспечивают эффективного смазывания: при экстремально высоких и экстремально низких (вплоть до криогенных) температурах, при экстремально высоких нагрузках (вплоть до нагрузок, вызывающих разрушение контактирующих поверхностей), при работе в условиях глубокого вакуума (в том числе, космического), ядерной радиации, в жидком кислороде и в различных агрессивных средах, при экстремально низких скоростях относительного перемещения трущихся тел, при недоступности поверхностей трения для периодического подвода СМ, при недопустимости жидких или пластичных СМ по технологическому процессу и т.д., то рекомендуется применять твёрдые смазочные материалы (ТСМ).

В качестве твердых смазочных материалов применяют:

- вещества, имеющие слоистую структуру;

- тонкие плёнки мягких металлов или их сплавов и антифрикционные полимеры (протекторные смазки);

- химические соединения, образовавшиеся непосредственно на поверхностях трения при взаимодействии со средой;

- другие продукты, имеющие меньшее сдвиговое сопротивление, чем основные материалы трущихся тел (сульфиды, оксиды, фториды, карбонаты некоторых металлов и т.д.).

Смазывание твердыми смазочными материалами осуществляется:

- путём подачи порошка ТСМ непосредственно к месту контакта (в струе воздуха, магнитным методом, в составе жидкого или пластичного смазочного материала и т.д.);

- путём нанесение ТСМ на поверхности трения в виде покрытия (механическим, химическим или другим путём) или в виде компонента покрытия. ТСМ в качестве антифрикционного наполнителя входят также в состав ряда композиционных материалов.

Слоистые твердые смазки.

Наиболее распространенные ТСМ – графит, дисульфиды и диселениды тугоплавких металлов (молибдена, вольфрама, ниобия), фторированный графит, гекагональный нитрид бора. Вследствие ярко выраженной слоистой (ламеллярной) структуры эти вещества отличаются ярко выраженной анизотропией механических свойств. На поверхности трения частицы ТСМ ориентируются кристаллической плоскостью базиса параллельно направлению трения и, следовательно, направлению действия сдвиговых деформаций. Поскольку связи между параллельными плоскостями базиса в кристаллических решётках ТСМ слабее, чем между атомами в плоскости базиса, то обеспечивается лёгкий сдвиг между этими плоскостями.

Рассмотрим этот процесс на примере графита. Его кристаллическую решётку образуют параллельные двухмерные слои, отстоящие на расстояние 0,34 нм друг от друга. Каждый слой образован атомами углерода, расположенными в вершинах правильных шестиугольников. Расстояние между каждыми двумя соседними атомами в шестиугольнике – менее 0,14 нм. Энергия связи между атомами в каждом слое больше, чем энергия связи между атомами, расположенными в соседних слоях. Это обеспечивает графиту определённую анизотропию механических свойств: высокую прочность на сжатие и относительно малое сопротивление сдвигу по «плоскостям спайности» при ориентации плоскости базиса параллельно направлению трения.

Значительную анизотропию механических свойств и высокую смазочную способность придаёт графиту адсорбция молекул паров воды, газов и т.д. на базовых плоскостях кристаллов, что снижает энергию связи между плоскостями скольжения, обеспечивая ещё большее снижение сил сопротивления сдвиговым деформациям. При этом адгезия частиц графита к смазываемой поверхности существенно выше, чем адгезия между плоскостями скольжения, на которых адсорбировались молекулы паров или газов. Поэтому в атмосферных условиях (особенно во влажном воздухе) графит проявляет прекрасные смазочные свойства (коэффициент трения порядка 0,1). Предельная температура его работоспособности (400°С) ограничивается температурой его окисления и образования СO2. Однако в вакууме и в сухом воздухе, когда адсорбция паров исключена, коэффициент трения возрастает в 4…5 раз и графит как ТСМ неэффективен. В машиностроении графит нашёл широкое применение для смазки резьбовых соединений, канатов, сальниковых набивок, а также в качестве добавок к жидким и пластичным смазочным материалам. Коллоидный графит используется для изготовления водных или масляных препаратов, вводимых в масла в концентрациях 1…2%. Такое графитированное масло обеспечивает заглаживание поверхностных неровностей, придаёт смазываемым поверхностям более высокую адгезионную способность (т.е. обеспечивает лучшее прилипание масла), способствует повышению долговечности узлов трения.

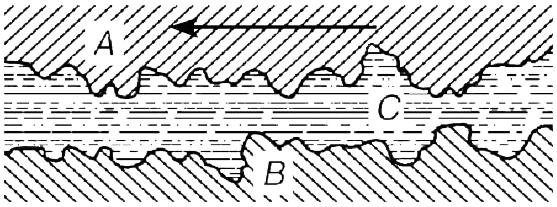

Дисульфид молибдена MoS2 также имеет гексагональную кристаллическую решётку, причём в параллельных плоскостях чередуются слои атомов молибдена, каждый из которых с обеих сторон окружён прочно связанными с ним атомами серы, образуя своеобразный «сэндвич»

Поскольку связь между двумя «сэндвичами» достаточно слаба, сдвиговое сопротивление по плоскости их раздела очень мало. В то же время, адгезия частиц дисульфида молибдена к поверхности металла настолько велика, что достаточно небольших контактных давлений (0,4…0,5 МПа) с относительным сдвигом, чтобы эти частицы образовали на поверхности металла прочную плёнку. Для обеспечения высоких трибологических характеристик MoS2 не требует присутствия паров или газов; поэтому он широко используется как смазочный материал в узлах трения, эксплуатируемых в вакууме (в том числе в открытых узлах трения космических аппаратов), в широком интервале температур – от криогенных до 1100°С, при которой начинает разлагаться, а также в сухом азоте и кислороде. В атмосфере воздуха MoS2 работоспособен до 480°С, при превышении которой он начинает окисляться с образованием триоксида молибдена, не обладающего смазывающими свойствами. Полное обезвоживание MoS2 путём прогрева в вакууме или при бомбардировке ионами, электронами или нейтральными атомами некоторых газов обеспечивает значительное снижение трения (до f = 0,01 и ниже).

Плёнки MoS2 выдерживают нормальные давления до 300 МПа при статических и до 700 МПа при динамических условиях эксплуатации. Перспективно сочетание MoS2 и графита в различных соотношениях. Эффективны в качестве ТСМ также дисульфиды и диселениды других тугоплавких металлов – вольфрама и ниобия. Так, дисульфид вольфрама сохраняет смазочную способность на воздухе до 510°С, химически инертен, нерастворим почти во всех средах (вода, масло, щёлочи, кислоты), нетоксичен и не вызывает коррозии металлов. В качестве ТСМ применяют сульфиды (MoS2 WS2, PbS, NbS2), селениды (МоSe2, WSe2 , NbSe2), теллуриды (MoTe2, WTe2, TaTe2) тугоплавких металлов и т.д. Однако если графит и дисульфид молибдена являются природными продуктами, то другие соединения специально синтезируют.

Наиболее распространённым методом смазывания ТСМ является предварительное нанесение на поверхности трения покрытий, в состав которых входит ТСМ и – в ряде случаев – связующее. Покрытия (ТСП) наносится на поверхности трения следующими путями:

- Из суспензий, состоящих из дисперсного антифрикционного наполнителя, связующего вещества и растворителя. Суспензии наносятся путём напыления (или окунания) с последующей сушкой и отвердением. В качестве твердых смазок применяют: дисульфиды и диселениды Mo, W, Nb; нитрид бора, графит, оксид свинца, фториды кальция и бария, ПТФЭ и др. В качестве связующего используют различные органические (фенольные, эпоксидные, кремнийорганические смолы) или неорганические (силикат натрия, фосфаты и бораты металлов, некоторые металлы) материалы.

- Нанесение покрытий механическим методом (натирание, галтовка, виброгалтовка, ротапринт).Механические методы нанесения ТСП обеспечивают сцепление частиц ТСМ благодаря их адгезии к металлу и внедрению в поверхностный слой при механических процессах.

- Нанесение покрытия возможно и непосредственно в процессе эксплуатации. Это осуществляется ротапринтным методом. Метод реализуется путём прижатия под небольшой нагрузкой к рабочей поверхности одной из трущихся деталей расположенного отдельно намазывающего элемента, представляющего собой брусок ТСМ (графит, дисульфид молибдена, политетрафторэтилен и т.д.). При трении материал бруска переносится на рабочую поверхность деталей, осуществляя их непрерывное смазывание. Так как смазывающий элемент не воспринимает рабочих нагрузок, его износ невелик и подача ТСМ в зону трения осуществляется длительно и равномерно.

- Нанесение ТСП методами вакуумного ионно-плазменного напыления. При ионном напылении ионами инертного газа бомбардируется мишень из ТСМ. Выбиваемые при этом частицы с высокой скоростью высаживаются на покрываемую поверхность, предварительно очищенную от загрязнений. Таким образом, получают ТСП из дисульфида молибдена, фторопласта и т.д. толщиной до 5 мкм.

- Нанесение покрытий методом детонационного напыления. Частицы ТСМ в струе газов при направленном взрыве с большой скоростью бомбардируют поверхности деталей и прочно закрепляются в них. Этот метод позволяет получить покрытия толщиной до 100 мкм.

Антифрикционные покрытия, получаемые в результате химических реакций

К ТСМ относятся также хлориды, сульфиды, и производные других окислителей, образующихся на рабочих поверхностях контактирующих деталей вследствие химических реакций металла с химически активными веществами, содержащимися в жидкой или газовой среде при высоких температурах. Образующиеся соединения имеют низкую сдвиговую прочность и обладают хорошей адгезией к подложке, что и обеспечивает им высокие трибологические свойства. Так, для трущихся деталей из молибдена коэффициент трения >1,0; при подогреве их в парах H2S коэффициент трения титана снижается до 0,2, причем это значение сохраняется до температуры 800°C. Коэффициент трения титана снижается с 1,2 до 0,3 после выдержки в парах йода; это покрытие работоспособно до 400°C. Применяют также выдержку металлов в парах хлора и т.д. Весьма эффективны термодиффузионные покрытия на молибдене (димолиты), на ниобии и т.д. Для деталей из других конструкционных материалов требуется предварительное нанесение молибденового покрытия. Легированием дисульфида молибдена в процессе его образования другими элементами повышают его несущую способность и долговечность (покрытия «Димолит-2, -3 и -4»).

Протекторные твердые смазки.

Достаточно широко распространены протекторные твердые смазки, образующие на поверхностях трения непрерывную пленку, в которой при трении локализуются сдвиговые деформации. Это предотвращает изнашивание основного материала, а низкое сдвиговое сопротивление материала пленки обеспечивает невысокий коэффициент трения.

К протекторным смазкам относятся пленки мягких металлов (золота, серебра, свинца, индия, бария, кадмия), а также полимерные покрытия (прежде всего полиэтилен, нейлон, капрон и ПТФЭ - полимер полностью фторзамещенного этилена, обладающий уникальными антифрикционными свойствами, который известен в России как фторопласт-4, а за рубежом - как тефлон). Так, тонкие покрытия из мягких металлов или их сплавов (например, бабитов) на твёрдой подложке обеспечивают коэффициент трения около 0,3 и менее. Слой свинца толщиной 0,25 мм на стали является хорошей технологической смазкой для глубокой вытяжки. При умеренных нагрузках и скоростях наилучшие смазочные свойства проявляет ПТФЭ, но при повышенных нагрузках и скоростях коэффициент трения и износ ПТФЭ резко возрастают. Это связано с его низкой теплопроводностью, недостаточной механической прочностью и большим коэффициентом линейного расширения. Поэтому ПТФЭ часто применяют в составе покрытий, включающих составляющие, нивелирующие эти негативные свойства, например в составе металлофторопластовой ленты (металл обеспечивает прочность и теплопроводность).

Покрытия ПТФЭ без связующего можно получать натиранием, нанесением из суспензии (с последующей просушкой и спеканием при 380°C), вакуумными ионно-плазменными методами (катодным распылением в ВЧ разряде и «прививкой» в плазме тлеющего разряда, горящего во фторсодержащих газах). Наиболее перспективными в этом отношении являются вакуумные ионно-плазменные методы.

Широко применяют ПТФЭ-содержащие покрытия с различными полимерными связующими. Трибологические свойства таких покрытий могут быть улучшены введением в их состав других компонентов: твердых смазок (MoS2, графита и др.) и повышающих износостойкость наполнителей. Положительный эффект дает предварительная перед нанесением покрытия подготовка поверхностей, повышающая противозадирные свойства материала основы, например, фосфатирование. При этом ПТФЭ обеспечивает создание перенесенных пленок в подшипниках качения, эксплуатирующихся в вакууме. Обычно он вводится в состав сепаратора, изготавливаемого из композиционного материала, или покрытия, наносимого на стальной сепаратор. При работе подшипника ПТФЭ переносится на тела качения и кольца, образуя на них эффективное твердое смазочное покрытие.

Наконец, в качестве ТСМ могут также применяться различные органические соединения, в частности сухие мыла, парафины, воски.

Литература

- Доценко А.И., Буяновский И.А. / Основы триботехники. Учебник. - М.: Инфра-М, 2014.

- А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. / Основы трибологии (трение, износ, смазка). 2-е изд. переработ, и доп. - М.: Машиностроение, 2001.

- Хебда М., Чичинадзе А.В. / Справочник по триботехнике в 3-х томах. Том 2: Смазочные материалы, техника смазки, опоры скольжения и качения - М.: Машиностроение, 1990.