| Главная » Статьи » Общее |

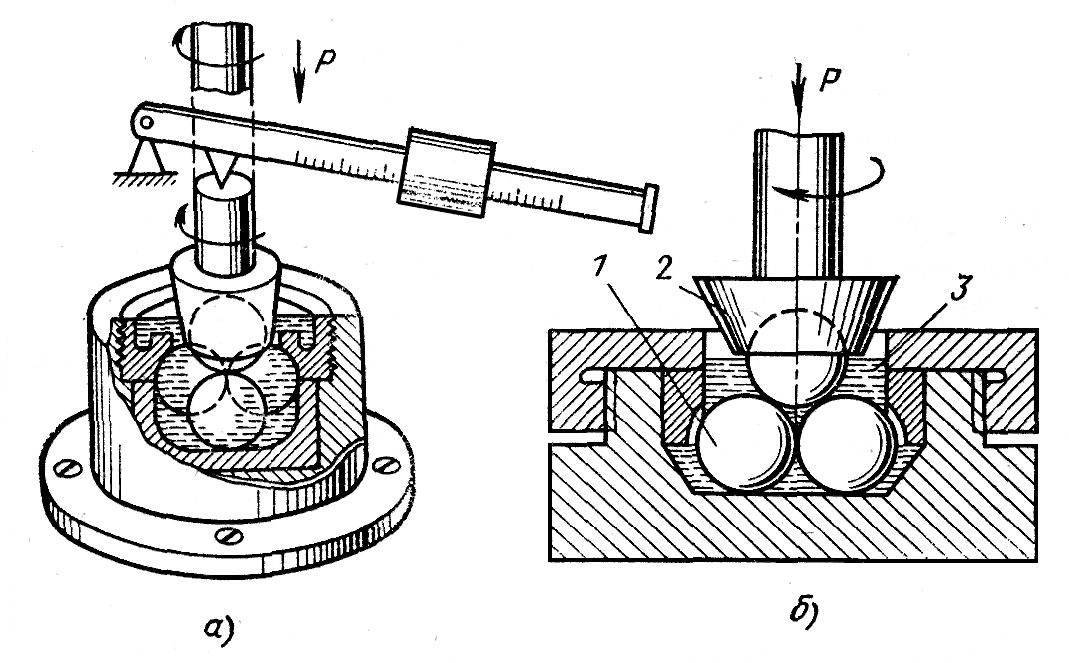

Четырехшариковая машина трения, предложенная Берлаге в 1933 г., получила большое распространение. Несмотря на различное конструктивное оформление, основной узел трения – пирамида из трех неподвижных и одного подвижного шаров (см. рис. 1) является неотъемлемой частью каждой конструкции четырехшариковой машины трения. Верхний шарик, закрепленный в шпинделе машины, вращается относительно трех нижних под заданной нагрузкой при частоте вращения шпинделя 1470±50 мин-1. Проворачивание шариков в процессе испытания не допускается. Большинство машин трения снабжено шарами диаметром 12,7 мм.

Рис.1. Принцип действия четырехшариковой машины: а — схема нагружения шариковой пирамиды; б — схема четырехшариковой обоймы; 1 — неподвижные шарики; 2 — вращающийся шарик; 3 — исследуемое масло. При помощи данной машины трения можно оценивать смазочную способность жидких и пластичных смазочных материалов, применяемых для смазывания трущихся поверхностей. Согласно ГОСТ 9490-75 определяются следующие трибологические характеристики:

Испытание каждого смазочного материала проводят при температурах, установленных в нормативно-технической документации на испытуемый смазочный материал. Испытание состоит из серии определений. Каждое определение проводят на новой пробе испытуемого смазочного материала и с четырьмя новыми шариками. За результат измерения принимают среднее арифметическое значение измерений пятен износа трех нижних шариков. При определении критической нагрузки проводят ряд последовательных определений с убывающими или возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. ГОСТ 9490-75 приложение 2), максимально приближенными к предполагаемой критической нагрузке. Затем, используя ряд нагрузок 2 (см. ГОСТ 9490-75 приложение 2), устанавливают критическую нагрузку. Проводят два последовательных испытания. Критической считают нагрузку (Рк) в Н (кгс), при которой средний диаметр пятен износа нижних шариков находится в пределах значений предельного износа (d1 ± 0,15) для данной нагрузка (см. ГОСТ 9490-75 приложение 2) и увеличение которой до величины последующей нагрузки вызывает увеличение среднего диаметра пятен износа на величину более 0,1 мм. При определении нагрузки сваривания проводят ряд последовательных определений с убывающими или возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. ГОСТ 9490-75 приложение 2), максимально приближенными к предполагаемой нагрузке сваривания. Затем, используя ряд нагрузок 2, устанавливают нагрузку сваривания. Проводят два последовательных испытания. Нагрузкой сваривания (Рс) в Н (кгс) считают наименьшую нагрузку, при которой произошла автоматическая остановка машины при достижении момента трения (1180 ± 25) Н·см [(120,0 ± 2,5) кгс·см] или сваривание шариков. Для смазочных материалов, у которых сваривание не наблюдается и момент трения ниже предельного, за нагрузку сваривания принимают нагрузку, при которой образуется пятно износа средним диаметром 3 мм и более. При определении индекса задира испытание начинают с начальной нагрузки 196 Н (20 кгс). Последующие определения проводят с возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. ГОСТ 9490-75 приложение 2) до нагрузки сваривания. Индексом задира (Из) считают величину в Н (кгс), вычисленную согласно приложению 3, пункт 1. Показатель износа определяют при постоянной нагрузке, установленной в нормативно-технической документации на смазочный материал. Основной является нагрузка 196 Н (20 кгс). При установлении показателя износа проводят два последовательных определения. Надежное определение показателя диаметра пятна износа обеспечивается при стабильном режиме трения (без вибраций, скрипа и т.д.). Для смазочных материалов, не обеспечивающих стабильного режима трения при снижении нагрузки до минимальной, показатель износа не определяют. В США испытания на четырехшариковой машине регламентированы для масел – ASTM D 2783, для пластичных смазок – ASTM D 2596. Аналогичные методы испытаний зафиксированы 1P239 (Великобритания) и DIN 51350 (ФРГ). Литература

| |

| Просмотров: 17046 | | |